Протокол №104 от 8.06.2011 заседания Правления Ассоциации нефтепереработчиков и нефтехимиков. О разработке проекта технологической платформы «Глубокая переработка углеводородного сырья до 2020 года». Автоматизация производственных процессов на базе современных технических и программных средств. Состояние и развитие. О ходе выполнения инвестиционной программы ОАО «Московский НПЗ». О выдвижении генерального директора АНН Рябова В.А. на соискание государственной награды «Заслуженный химик РФ»

ПРОТОКОЛ № 104

заседания Правления Ассоциации нефтепереработчиков и нефтехимиков

г. Москва 8 июня 2011 г.

ПРИСУТСТВОВАЛИ:

Члены Правления: Баженов В.П., Винокуров Б.В., Галкин В.В.(по поручению Егизарьяна А.М.), Злотников Л.Е., Капустин В.М., Крылов В.В., Малиновский В.А. (по поручению Зуева С.Ф.), Ракитский В.М., Санников А.Л., Трифонов Л.Н. (по поручению Кантышева В.К.), Хаджиев С.Н., Хурамшин Т.З., Яскин В.П. (по поручению Суюндукова Р.А.)

По приглашению: Александров Д.С. (ООО «Ленгипронефтехим»), Бабаев М.И. (ОАО «ТАИФ-НК»), Гермаш В.М. (АНН), Дегтярёв П.А. (Минэнерго России), Заворотный С.А. (ООО «Газпром переработка») Ионов В.И. (ГУП «ИНХП РБ»), Кабышев В.А. (ОАО «Ангарскнефтехимпроект»), Козлов А.В. (ОАО «Газпромнефть-ОНПЗ»), Коптев П.П. (ЗАО «ПРИЗ»), Костюков А.В. (ООО «НПЦ «Динамика»), Котов С.А. (ОАО «НГК «Славнефть»), Кравец С.И. (ОАО «Славнефть-ЯНОС»), Лебедев Ю.Н. (ОАО «НПК «Кедр-89»), Левинбук М.И. (РГУ нефти и газа им. И.М. Губкина), Мартиросов В.Р.(американская фирма ССС), Никитин А.А. (ОАО «Славнефть-ЯНОС»), Серёжин Л.П. (ООО «НПО ТЕХНОКОНТ»), Сизов Д.Ю. (ООО «Нефтегазиндустрия»), Соболев Б.А. (АНН), Томин В.П. (ОАО «Ангарская НХК»), Хавкин В.А. (ОАО «ВНИИ НП»), Чернышова Е.А. (РГУ нефти и газа им. И.М. Губкина), Шахназаров А.Р. (АНН).

ПОВЕСТКА ДНЯ:

1. О разработке проекта технологической платформы «Глубокая переработка углеводородного сырья до 2020 года»

Докладчик: В.М. Капустин – генеральный директор ОАО «ВНИПИнефть»

2. Автоматизация производственных процессов на базе современных технических и программных средств. Состояние и развитие. (Решение Правления АНН, протокол от 24.11.2010 № 101)

Докладчики: Малиновский В.А. — главный специалист отдела механоэнергетической экспертизы ГУНН ОАО «ЛУКОЙЛ»

Козлов А.В. – руководитель проектного офиса по автоматизации систем управления предприятием ОАО «Газпромнефть-ОНПЗ»

Содокладчики: СерёжинЛ.П. – генеральный директор ООО «НПО ТЕХНОКОНТ»

Костюков А.В. – первый заместитель генерального директора ООО «НПЦ «Динамика» (г. Омск)

3. О ходе выполнения инвестиционной программы ОАО «Московский НПЗ» (Решение Правления АНН, протокол от 16.06.2010 № 99)

Докладчик: В.В. Галкин – Исполнительный директор – руководитель Проекта по преобразованиям и операционным улучшениям ОАО «Московский НПЗ»

4. О выдвижении генерального директора АНН Рябова В.А. на соискание государственной награды «Заслуженный химик РФ»

Информация генерального директора ОАО «ВНИПИнефть» В.М. Капустина

1. О разработке проекта технологической платформы «Глубокая переработка углеводородного сырья до 2020 года» (В.М. Капустин – Генеральный директор ОАО «ВНИПИнефть», зав. кафедрой технологии переработки нефти РГУ нефти и газа им. И.М.Губкина, д.т.н., профессор)

В соответствии с поручением Президента Российской Федерации по результатам работы Комиссии при Президенте Российской Федерации по модернизации и технологическому развитию экономики России в июне-декабре 2009 года от 4 января 2010 г. № 22-ПР Минэкономразвития России и представителям государства в советах директоров компаний с государственным участием было поручено обеспечить принятие решений по участию этих компаний в создании и функционировании «технологических платформ» и подготовке прогнозов научно-технического развития, модернизации и оптимизации применяемых технологий и формировании заказа на инновационные исследования, в т.ч. с привлечением к работе организаций малого и среднего бизнеса.

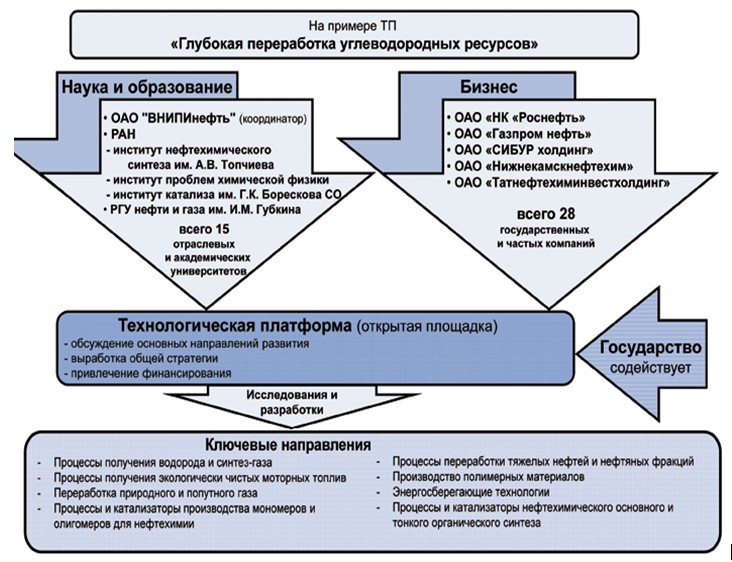

Технологическая платформа – это механизм частно-государственного партнерства в области научно-технического и промышленного развития, обеспечивающий выработку и реализацию долгосрочных приоритетов в масштабах отдельных секторов экономики на основе общего видения будущего данного сектора, формируемого заинтересованными сторонами (наука, бизнес, потребители) и направленный на объединение усилий науки и бизнеса на всем протяжении цикла разработки и производства инновационной продукции вокруг наиболее перспективных с точки зрения спроса инновационных проектов.

Технологические платформы появились и получили распространение в Евросоюзе.

В составе 27 утвержденных решением Правительственной комиссии по высоким технологиям и инновациям от 3 августа 2010г. (протокол № 4) технологических платформ из 200 представленных к рассмотрению проектов вошла и технологическая платформа «Глубокая переработка углеводородных ресурсов».

Эта структура, наделенная функциями планирования и координации, позволит решить целый ряд проблем, существующих сегодня в России, как при разработке новых технологий, так и доведения их до промышленной реализации.

Основная цель технологической платформы – способствовать за счет координации усилий фундаментальной и прикладной науки, инжиниринговых и машиностроительных компаний, нефтяных корпораций и государства выходу России на перспективный уровень развития технологий и производства. Это позволит изменить сырьевую направленность экономики РФ, обеспечив производство высокотехнологичной продукции и продажу конкурентоспособных на мировом рынке технологий, поможет внедрить новые инновационно направленные российские разработки.

В рамках такого механизма взаимодействия, как технологические платформы, группой организаций: ИНХС им. А.В.Топчиева, Институтом проблем химической физики РАН, Институтом катализа им Г. К. Борескова Сибирского отделения РАН, ОАО «Татнефтехиминвестхолдинг», ОАО «ВНИПИнефть», РГУ нефти и газа им. И.М. Губкина, НИУ Высшей школой экономики при поддержке Минэнерго России, Российской академией наук и рядом крупных нефтегазовых и машиностроительных компаний была создана и представлена в Минэкономразвития России технологическая платформа «Глубокая переработка углеводородных ресурсов», основной целью которой является обеспечение перехода от сырьевой экономики к инновационному развитию нефтеперерабатывающей, газо- и нефтехимической промышленности.

В рамках платформы уже сформулированы в приоритетном порядке те направления, которые необходимо развивать в первую очередь и которые уже имеют определенный технологический задел:

- процессы получения водорода и синтез-газа;

- технологии создания и производства каталитических систем нового поколения;

- процессы переработки тяжелых нефтей и нефтяных фракций;

- производство эффективных и экологически чистых моторных топлив и сырья для нефтехимии;

- процессы переработки попутного и природного газов;

- процессы производства полимерных материалов, в том числе для экстремальных условий и производства композиционных материалов;

- энергосберегающие технологии;

- технологии нефтехимического основного и тонкого органического синтеза;

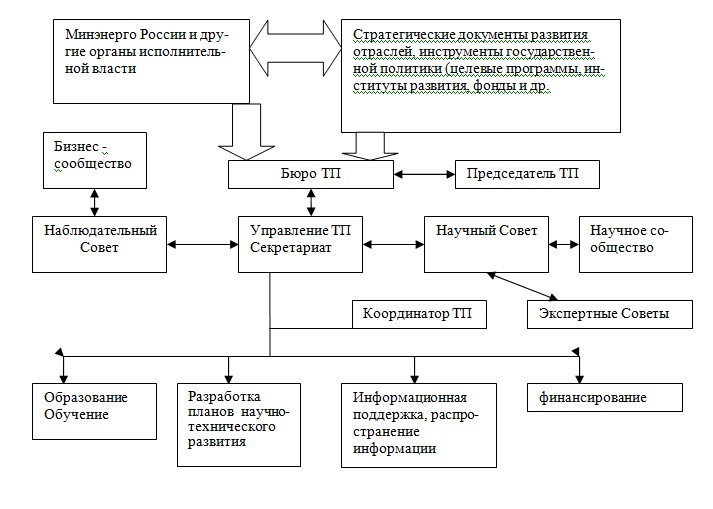

Функционирование платформы предполагается в рамках механизма частно-государственного партнерства через создание управляющих компаний.

В качестве такой управляющей компанией может выступить Российский институт нефти и газа, создаваемый в настоящее время в соответствии с договоренностями о долевом участии заинтересованных организаций.

Актуальность технологической платформы существенно возрастает в связи с задачами модернизации российской экономики, переходом от сырьевой ориентации на производство продукции глубокой переработки с высокой добавленной стоимостью. Именно в рамках этой технологической платформы планируется обеспечить разработку комплекса технологий глубокой переработки углеродсодержащего сырья и создание условий для ресурсо- и энергосбережения в нефтегазопереработке, нефтехимии и химии, промышленности органического синтеза.

Структура и основные направления деятельности ТП «Глубокая переработка углеводородных ресурсов

Управление технологической платформой

В результате деятельности технологической платформы предполагается разработать новое поколение технологий полного цикла для глубокой переработки углеродсодержащего сырья (нефть, природный и попутный газ, биомасса) в моторные топлива европейского качества, продуктов нефтехимического и органического синтеза, катализаторов указанных процессов; создать ресурсосберегающие, энергоэффективные и экологически чистые промышленные производства. Как следствие, должно быть не только ликвидировано отставание РФ в данной области, но и обеспечена конкурентоспособность на мировом уровне по альтернативным технологиям, а в ряде случаев — и технологическое лидерство на мировом рынке.

Технологическая платформа является объединением на основании принципов добровольности и равноправности организаций любой формы собственности, государственных учреждений, профессиональных объединений, ассоциаций и негосударственных организаций, разделяющих цели и задачи технологической платформы и участвующих в их достижении.

Дальнейшее присоединение к технологической платформе заинтересованных организаций будет осуществляться путем обращения к координатору Платформы (ОАО «ВНИПИнефть», генеральный директор Капустин В.М.) по установленной в рамках организационных документов форме (Устав или Положение), которые будут разработаны в процессе введения в действие Платформы.

Р е ш е н и е:

1. Рекомендовать руководителям ОАО «ВНИИ НП» (Винокурову Б.В.) и ОАО «ВНИИнефтехим» (Курбатову П.И.) обратиться к координатору технологической платформы «Глубокая переработка углеводородного сырья» по включению в ее состав разработку современных конкурентоспособных отечественных проектов, направленных на повышение глубины переработки нефти и качества продукции, и, в первую очередь:

- базового отечественного проекта гидрокрекинга вакуумных дистиллятов (ОАО «ВНИИ НП»);

- процесса каталитического риформинга с непрерывной регенерацией катализатора в движущемся слое (ОАО «ВНИИнефтехим»).

2. Руководителям отраслевых научно-исследовательских и проектных институтов, не вошедших в состав утвержденной технологической платформы «Глубокая переработка углеводородного сырья», рассмотреть целесообразность присоединения к ней в установленном порядке.

3. С целью активного содействия продвижению в рамках технологической платформы отечественных конкурентоспособных технологических процессов переработки углеводородного сырья в строгом соответствии с утвержденной Правительством РФ Энергетической стратегией России на период до 2030 года создать постоянно действующую комиссию в составе:

Килячков А.А. – заместитель директора Департамента переработки нефти и газа Минэнерго России (по согласованию)

Савинов А.Е. – заместитель директора Департамента добычи и транспортировки нефти и газа (по согласованию)

Хаджиев С.Н. – директор ИНХС им. А.В. Топчиева РАН, академик РАН

Рябов В.А. – генеральный директор АНН

Капустин В.М. – генеральный директор ОАО «ВНИПИнефть», д.т.н., профессор

Баженов В.П. – Председатель Правления СРО НП «Нефтегазсервис»

Винокуров Б.В. – генеральный директор ОАО «ВНИИ НП»

4. Обратить внимание руководителей научно-исследовательских и проектных институтов на необходимость возрождения в их составе опытных баз, опытно-промышленных производств и исследовательских центров.

******

2. Автоматизация производственных процессов на базе современных технических и программных средств. Состояние и развитие. (Решение Правления АНН, протокол от 24.11.2010 № 101)

2.1. ОАО «ЛУКОЙЛ»

Автоматизация производственных процессов на базе современных технических и программных средств. Состояние и развитие (Малиновский В.А. — Главное управление нефтепереработки и нефтехимии, главный специалист Отдела механоэнергетической экспертизы)

Проблемы автоматизации предприятий до 2008 года.

До 2008 года не проводилась централизованная политика развития средств и систем автоматизации на перерабатывающих предприятиях Компании. Каждое предприятия осуществляло автоматизацию технологических и производственных процессов исходя из собственных приоритетов, исторически сложившейся ситуации, в результате чего на предприятиях была сформирована крайне разнородная среда средств и систем автоматизации, что привело к следующим негативным факторам:

1. Сложность, а зачастую невозможность, интеграции систем управления технологическими процессами в Единую Операторную предприятия.

2. Проблематичное внедрение систем автоматизации задач производственного уровня (автоматизированное получение производственной отчетности предприятия, сведения материальных балансов, календарное планирование и т.д.), в конечном итоге – формирования единого информационного пространства управления предприятием.

3. Существенное увеличение совокупной стоимости владения системами и средствами автоматизации:

- необходимость приобретения разнородного ЗИП и комплектующих;

- затраты на обучение персонала обслуживанию разнотипного оборудования;

- затраты на сервисное обслуживание разнородного оборудования.

Задачи проектов, реализуемых в рамках комплексной автоматизации:

1) Повышение уровня безопасности технологических процессов.

2) Повышение мощности загрузки НПЗ

3) Повышение эффективности:

- увеличение выхода целевой продукции

- увеличение межремонтных пробегов установок

- снижение энергопотребления и затрат на производство

4) Сокращение численности персонала предприятий

Принципы автоматизации производства

1. Централизация управления предприятием. Строительство на всех предприятиях Единой Операторной, перевод на централизованное управление из Единой Операторной всех технологических установок, оснащенных современными РСУ и ПАЗ.

2. Внедрении функциональных систем улучшенного управления АРС (Advance Process Control) на основных процессах переработки с использованием единого поставщика программно-аппаратных средств.

3. Замена устаревших пневматических систем управления на современные системы РСУ и ПАЗ. Модернизация КИП и А, регулирующих и отсечных клапанов.

4. Внедрение компьютерных тренажерных комплексов операторов технологических установок

Основные организационно-технические решения и подходы к автоматизации производства

1. Рациональный выбор программно-технических комплексов по каждому НПЗ (внедрение новых РСУ, модернизация АСУТП) с учетом требований по унификации существующей структуры поставщиков, с учетом соблюдения принципа «одно предприятие – один поставщик РСУ и ПАЗ».

2. Организация сетевой инфраструктуры для объединения РСУ технологических установок на базе промышленной, отказоустойчивой сети передачи данных.

3. Строительство Единых Операторных (ЕО). Организация в ЕО зон управления по производственному принципу, последовательный перевод в ЕО рабочих мест (АРМ) операторов установок оснащенных АСУ ТП, отвечающих техническим требованиям по интеграции.

4. Применение однотипного пользовательского интерфейса на автоматизированных рабочих местах операторов установок и объектов.

Практическая реализация организационно-технических решений и подходов

1. Рациональный выбор программно-технических комплексов по каждому НПЗ.

Среди поставщиков распределенных систем управления и систем противоаварийной защиты был проведен конкурсный отбор на предмет включения в «Короткий список поставщиков». Конкурсный отбор был осуществлен максимально эффективно, с участием всех заинтересованных сторон из числа структурных подразделений Компании, представителей предприятий. Выбор претендентов осуществлялся исходя из принципа экономической целесообразности, потенциальных возможностей поставщика оборудования, исторической ситуации, сложившейся на конкретных предприятиях.

Результатом этой работы стали заключения «Основных соглашений о сотрудничестве» с выбранными поставщиками РСУ и ПАЗ.

В конечном итоге получены:

Существенные скидки на поставку оборудования и инжиниринговые работы:

1. Прозрачный механизм ценообразования на оборудование РСУ И ПАЗ.

2. Благодаря возможности приобретения оборудования РСУ и ПАЗ без проведения тендера – возможность сокращения времени на осуществление автоматизации предприятий.

3. Существенное сокращение совокупной стоимости владения РСУ и ПАЗ на всем жизненном цикле оборудования за счет унификации оборудования, сокращения ЗИП и обучения персонала.

4. Формирование однородной среды систем управления и ПАЗ в рамках одного предприятия.

5. Возможность легкой интеграции РСУ и ПАЗ различных технологических объектов в Единой Операторной.

Аналогичные мероприятия по формированию «Короткого списка» поставщиков были осуществлены в части выбора поставщиков КИП и А, отсечных и регулирующих клапанов. Результатом стало формирование «Короткого списка» по направлениям:

1. Датчики расхода, давления, уровня.

2. Отсечные и регулирующие клапана.

3. Аналитическое оборудование.

2. Организация сетевой инфраструктуры для объединения РСУ технологических установок на базе промышленной, отказоустойчивой сети передачи данных

На всех нефтеперерабатывающих предприятия Компании в период с 2008 г. по настоящее время осуществлялись работы по созданию мультисервисной, отказоустойчивой сети передачи данных, которая позволит решать следующие задачи:

1. Централизация управления технологическими объектами в Единой Операторной предприятия.

2. Вывод управления в ЕО вновь строящихся технологических объектов с минимальными затратами в минимально возможно время.

3. Возможность внедрения программного обеспечения для автоматизации задач оперативно-диспетчерского управления.

4. Формирования единого информационного пространства предприятия.

3. Строительство Единых Операторных

На всех предприятиях Компании построены здания Единых Операторных. Вывод управления в Единую Операторную и осуществление управления технологическими процессами предприятия из Единой Операторной осуществляется по мере готовности как технологических объектов (наличие современных РСУ и ПАЗ, готовность сетевой архитектуры, проведение необходимых организационно-распорядительных мероприятий).

4. Применение однотипного пользовательского интерфейса на автоматизированных рабочих местах операторов установок и объектов

Целью создания стандарта является унификация операторского интерфейса для единообразного представления элементов управления, единого восприятия информации при выполнении операторских задач по мониторингу, управлению и диагностике для повышения эффективности и безопасности ведения технологического процесса.

C целью поддержки реализации Программы комплексной автоматизации и консолидации компетенции в составе ООО «ЛУКОЙЛ-ИНФОРМ» было создано специализированное структурное подразделение. Его сотрудники принимают участие в выполнении проектов, реализуемых в рамках Программы, в том числе по направлениям:

- Внедрение РСУ и ПАЗ;

- Внедрение систем усовершенствованного управления;

- Внедрение тренажерных комплексов операторов технологических объектов;

- Внедрение систем управления производством.

ООО «ЛУКОЙЛ-ИНФОРМ», наряду с деятельностью в рамках сервиса по направлению АСУТП и АСУ производства, реализовывает проекты в рамках Программы комплексной автоматизации с максимальным использованием собственных ресурсов, перераспределяя их между регионами, и с привлечением ресурса компаний, выбранных в рамках коротких списков поставщиков.

В рамках Программы комплексной автоматизации производства предприятий нефтепереработки, газопереработки и нефтехимии за последние 3 года реализованы или находятся в стадии реализации проекты по различным направлениям.

На новых установках учитываются требования «Стандарта эффективности распределенной системы управления и противоаварийной защиты технологических процессов нефтегазопереработки. Основные требования к составу технических средств и программного обеспечения» а так же, «Стандарта эффективности — единый операторский интерфейс технологических процессов нефтегазопереработки. Основные требования к оформлению операторского интерфейса» Стандарты разработаны Главным управлением нефтепереработки и нефтехимии.

Внедрение функций усовершенствованного управления АПС технологическими процессами осуществлено более чем в 10 проектах.

По результатам эксплуатации систем АПС на технологических установках получены реальные экономические эффекты, отражающиеся в модели RPMS и учитывающиеся при последующем планировании.

Главным управлением нефтепереработки и нефтехимии разработана и утверждена руководством ОАО «ЛУКОЙЛ» Программа стратегического развития информационно-технологического обеспечение на период 2009-2019 годы, которая предусматривает планомерную автоматизацию как технологических, так и производственных процессов.

Реализация этой программы позволит в полной мере обеспечить производство необходимыми средствами и системами автоматизации, что в свою очередь позволит повысить эффективность деятельности перерабатывающих предприятий ОАО «ЛУКОЙЛ».

ОАО «Газпром нефть»

Комплексная Программа автоматизации системы управления производством ОАО «Газпромнефть–Омский НПЗ» (Козлов А.В. — Руководитель проектного офиса по автоматизации систем управления предприятием, Управление заказчика ИТАТ, ОАО «Газпромнефть–Омский НПЗ»)

Комплексная программа развития автоматизированной системы управления производством (КПАП) – набор проектов по автоматизации сгруппированных по процессам системы управления предприятием.

Область применения – все процессы управления предприятием от сбора данных и управления отдельными параметрами, до расчета комплексных показателей хозяйственной деятельности.

КПАП основывается на стратегии развития предприятия, мастер-плане по автоматизации и текущих потребностях подразделений.

Горизонт планирования КПАП — 3 года при ежегодной актуализации программы.

Основы планирования КПАП

1. В основе АСУ предприятия и КПАП соответственно лежит производственная модель предприятия и модель системы управления предприятием.

1.1. Основные процессы системы управления предприятием:

- Управление переработкой углеводородов;

- Управление энергоснабжением;

- Управление ТО и ремонтами оборудования;

- Управление капитальным строительством;

- Управление материально-техническим и транспортным обеспечением;

- Управление персоналом;

- Управление применением ИТ и средств автоматизации;

- Управление затратами и финансами;

- Общее руководство.

1.2. АСУП имеет два основных уровня иерархии: уровень предприятия и уровень производственных участков (подразделений).

1.3. Основные требования к взаимодействию подсистем АСУП устанавливаются связями между процессами системы управления предприятием.

2. Применяемые решения АСУП

2.1. АСУТП (Centum, Advant) – управление производственными участками процесса переработки углеводородов.

2.2. АСУ диспетчерского управления электроснабжением (Stardom, ClearSCADA), АСУТП (InTouch, Modicon) — управление производственными участками процесса энергоснабжения.

2.3. Производственная информационная система (PI-ssytem), Лабораторная информационная система (Q-DIS), АС контроля, учета и сведения материального баланса (АС КУБ), Информационная система энергоресурсов (АС КУБ) – Управление переработкой углеводородов и энергоснабжением на уровне предприятия.

2.4. Локальные приложения для управления процессами ТО и ремонтов, Капитального строительства и управления применением ИТ.

2.5. Система управления ресурсами предприятия (SAP R/3) – Процессы МТО, управления персоналом, управления затратами и финансами.

3. Состав и основные решаемые задачи по подпрограммам КПАП

| Подпрограммы КПАП | Основные решаемые задачи |

| Создание узлов коммерческого учета | Учет нефтепродуктов, снижение дисбаланса по причине недостоверности в учете |

| Техническое перевооружение КИП, АСУТП и ПАЗ, объединенные операторные | Консолидация управления в объединенных операторных. Исключение нарушений ТП по причине отказа АС |

| Усовершенствованное управление технологическим процессом | Максимизация отбора наиболее ценных продуктов. Оптимизация технологического процесса, снижение издержек. Снижение нагрузки на оператора. |

| Тренажерные комплексы | Исключение ошибок персонала при управлении технологическим процессом |

| Учет и диспетчерское управление производством | Интеграция производственных данных, расчет показателей в темпе производственного процесса. |

| Системы управления энергоресурсами | Обеспечение требуемой надежности и безопасности энергоснабжения. Подготовка данных для управления энергопотреблением в темпе производственного процесса. |

| Проекты по управлению активами | Интеграция данных, управление затратами, расчет показателей. |

| Проекты по управлению капитальным строительством | |

| Проекты по управлению МТС | |

| Проекты по управлению затратами и финансами | |

| Проекты по общим вопросам системы управления | Передача и предоставление данных и документов без задержки. |

| Развитие ИТ-инфраструктуры | Обеспечение надежности и защиты данных |

4. Основные проекты

- Узлы коммерческого учета нефтепродуктов и энергоресурсов;

- Создание АС учета, контроля и согласования материальных балансов нефтепродуктов и энергоресурсов;

- Создание АСУ диспетчерского управления электроснабжением;

- Создание центра обработки данных.

- Консолидация операторных, техническое перевооружение центра управления производством;

Технология объединенных операторных

Концепция предусматривает консолидацию управления групп близлежащих установок в объединенных операторных бункерного типа и последующую интеграцию данных с центром управления производством

Объединенная операторная ОП-1

- В 2010 г. объединено управление Л-35/11-1000 и Изомалк в ОП-2;

- В 2011 г. реализуется проект консолидации управления в ОП-1 (установки АВТ, ГФУ-2, Каткрекинг);

- На 2012, 2013 гг. запланированы проекты консолидации управления в ОП-3 (алкилация, РОСК и ГФУ)

5. Перспективные задачи

1) Обеспечение горизонтальной интеграции данных между процессами на уровне производственных участков;

2) Каскадирование целевых показателей хозяйственной деятельности на уровень производственных участков (подразделений);

3) Обеспечение управления производственными участками (подразделениями) на основе ключевых показателей:

- показатели производительности;

- эксплуатационная готовность;

- инциденты;

- себестоимость.

ООО «НПО ТЕХНОКОНТ»

Современная инфраструктура эффективной эксплуатации САР на предприятиях непрерывного цикла (Серёжин Леонид Павлович — генеральный директор)

НПО ТЕХНОКОНТ единственное в России специализированное предприятие в области повышения эффективности функционирования существующих на предприятии САР, входящих в состав АСУТП.

Уже более 15-ти лет специалисты НПО ТЕХНОКОНТ успешно разрабатывают уникальное программное обеспечение и методики, выполняют специализированные услуги по разработке и наладке САР, повышают квалификацию эксплуатационного персонала с предприятий.

Использование продукции НПО ТЕХНОКОНТ и подготовка грамотного эксплуатационного персонала позволяет существенно повысить эффективность работы технологической установки «нетехнологическими» средствами, т. е. исключительно за счет оптимизации работы существующих Систем Автоматического Регулирования (САР). Тем самым улучшаются такие производственные показатели, как прибыль, производительность, качество продукции, ее себестоимость. Технологические процессы становятся более стабильными, что приводит к повышению безопасности всего производства в целом.

В рамках своей деятельности осуществляет:

- аудит САР;

- подготовка квалифицированного персонала;

- методики и инструментарий для наладки САР;

- наладка сложных САР;

- разделы САР в проектной и эксплуатационной документации;

- системные, архитектурные, алгоритмические решения САР;

- сервисное и информационное обеспечение;

НПО ТЕХНОКОНТ является представителем ExperTune в России.

ExperTune

Основан 25 лет назад

Наблюдение за производительностью и оптимизация контуров регулирования

Поддержка большинства производителей DCS

1000 инсталляций по всему миру

Является лидером в своей отрасли

Имеет награды за программное обеспечение

Международные продажи и сеть поддержки

Располагается в Хартланде, штат Висконсин США

ООО «НПЦ Динамика» (г. Омск)

Инновационная технология безопасной ресурсосберегающей эксплуатации технологических комплексов НПЗ (Костюков А.В. — первый заместитель генерального директора)

Благодаря многолетним фундаментальным и прикладным исследованиям, а так же широкомасштабному внедрению на нефтеперерабатывающих предприятиях РФ и СНГ систем автоматической вибродиагностики и комплексного мониторинга состояния оборудования КОМПАКС® научно-производственным центром «Динамика» разработаны и Федеральным агентством по техническому регулированию и метрологии введены в действие с января с.г. национальные стандарты ГОСТ Р 53563-2009 «Мониторинг состояния оборудования опасных производств. Порядок организации», ГОСТ Р 53564-2009. «Мониторинг состояния оборудования опасных производств. Требования к системам мониторинга», ГОСТ Р 53565-2009. «Мониторинг состояния оборудования опасных производств. Вибрация центробежных насосных и компрессорных агрегатов».

Вышеперечисленные стандарты позволяют перейти от системы планово-предупредительного обслуживания к безопасной ресурсосберегающей эксплуатации оборудования опасных производств по фактическому техническому состоянию в реальном времени на основе систем мониторинга.

Системы автоматической вибродиагностики и комплексного мониторинга состояния оборудования КОМПАКС® превосходят по своим техническим и потребительским характеристикам системы мониторинга других мировых производителей по уровню технико-экономической эффективности опережают наиболее близкие аналоги минимум на 10 лет, не имеет аналогов в мире. Благодаря наличию встроенной автоматической экспертной системы при внедрении на технологических установках НПЗ систем КОМПАКС® вся ответственность за надежную и безаварийную эксплуатацию оборудования установки переносится на низовой технологический персонал, который обязан своевременно выполнять предписания, выдаваемые системой как в виде графических и текстовых сообщений на экран монитора, так и посредством человеческого голоса в помещение операторной. А благодаря внедрению диагностической сети предприятия Compacs-Net® у руководства появляется объективная информация не только о состоянии оборудования, но и о результативности работы персонала по обеспечению безопасной ресурсосберегающей эксплуатации оборудования технологической установки.

Однако существуют определенные объективные и субъективные проблемы внедрения инновационных методов управления эксплуатацией оборудования на предприятиях нефтепереработки. В первую очередь это предпочтение по поставкам импортного оборудования. При этом зачастую приобретается техника (системы мониторинга) не просто менее конкурентоспособная по сравнению с системами КОМПАКС®, а уровня 80-х годов прошлого века. Складывается ситуация, при которой компанией ставятся заводам задачи по увеличению межремонтного периода эксплуатации технологических установок до 3-5 лет, с одной стороны, а с другой, существенно ограничиваются любые инициативы заводов по организационно-техническому обеспечению выполнения поставленных задач. Выделяемые под эти программы средства зачастую осваиваются неэффективно, например, вместо оснащения производства современными системами мониторинга, которые и обеспечивают наблюдаемость технического состояния эксплуатируемого оборудования, денежные средства, сопоставимые по величине с ценой оснащения всего предприятия, расходуются на привлечение «консультантов», которые пишут разнообразные отчеты, излагая в них даже не свой опыт, а идеи работников обследуемых заводов, или, другой пример, когда вместо оснащения четырех технологических установок высокотехнологичными системами мониторинга на аналогичную сумму оснащается один центробежный компрессорный агрегат системой американского производства более низкого класса (по ГОСТ Р 53564-2009), или, когда по намного более высокой цене приобретается система иностранного производств и конфигурируется по разработанным НПЦ «Динамика» нормативным документам без ссылки на авторов. Проблема всего вышеперечисленного в отсутствии единой прозрачной технической политики в рамках компаний, что во многих случаях прикрывается необходимостью проведения тендерных процедур и т.п., хотя широко известна практика подписания стратегических соглашений с ведущими инновационными предприятиями и в России и за рубежом, что существенно повышает эффективность инвестиций в высокотехнологичные активы за счет снижения их стоимости на всех этапах жизненного цикла, а не только на этапе приобретения. В качестве альтернативного положительного примера решения можно назвать абсолютно грамотный и продуманный подход к обеспечению безопасной ресурсосберегающей эксплуатации нефтеперерабатывающих производств в НК «РОСНЕФТЬ», где руководством поставлена задача в условиях серьезной модернизации и нового строительства нефтеперерабатывающих мощностей создать концепцию обеспечения и внедрить современные подходы к безопасной эксплуатации оборудования НПЗ с привлечением, прежде всего, отечественных компаний, обладающих передовыми технологиями в области мониторинга и технической диагностики в реальном времени. Так же необходимо отметить ОАО «Газпромнефть – Омский НПЗ», долгие годы последовательно и планомерно реализующий целенаправленную политику по обеспечению безопасности и экономической эффективности работы технологических комплексов предприятия. Резюмируя вышесказанное, необходимо подчеркнуть, что в ситуации, когда именно российской компании принадлежит лидерство в столь инновационной сфере, как мониторинг и техническая диагностика оборудования в реальном времени, необходимо в первую очередь использовать этот опыт на НПЗ России, комплексно подходя к вопросу управления безопасной ресурсосберегающей эксплуатацией нефтеперерабатывающих производств. Подписание стратегических соглашений о сотрудничестве в этой сфере поможет более эффективно решать вопросы обеспечения безаварийной и экономической эффективности работы нефтеперерабатывающих предприятий.

В связи со всем вышеизложенным, считаем целесообразным внести следующие предложения в протокол заседания Правления и в программу «Глубокая переработка углеводородного сырья до 2015 года»:

1. В условиях широкомасштабной модернизации и нового строительства нефтеперерабатывающих мощностей, с учетом необходимости существенного повышения межремонтного периода эксплуатации технологических комплексов НПЗ, рекомендовать профильным департаментам ВИНК разработать концепцию внедрения передовых методов управления основными производственными фондами нефтеперерабатывающих предприятий на основе национальных стандартов в области мониторинга состояния оборудования опасных производств, технологии безопасной ресурсосберегающей эксплуатации оборудования и систем мониторинга КОМПАКС®.

2. Рекомендовать подписание стратегических соглашений между профильными департаментами нефтяных компаний и НПЦ «Динамика», направленных на создание комплексных инновационных систем управления безопасной ресурсосберегающей эксплуатацией нефтеперерабатывающих производств, которые обеспечат глобальное повышение безопасности и экономической эффективности нефтепереработки.

3. Рекомендовать нефтеперерабатывающим заводам комплексно оснащать действующие, реконструируемые и вновь строящиеся производства системами мониторинга состояния оборудования КОМПАКС®, для чего на этапе составления технических заданий на проектирование включать в них разделы, посвященные проектированию систем мониторинга технического состояния оборудования технологических комплексов в реальном времени.

Р е ш е н и е:

1. Принять к сведению информацию о состоянии и перспективах развития автоматизации производственных процессов на базе современных технических и программных средств предприятий ОАО «ЛУКОЙЛ» и ОАО «Газпром нефть», а также информацию содокладчиков ООО «НПО ТЕХНОКОНТ» и ООО «НПЦ Динамика».

2. В целях выработки мер, направленных на совершенствование систем автоматизированного управления производственными процессами на российских нефтеперерабатывающих и нефтехимических предприятиях провести в 2011 году «круглый стол» или конференцию с участием специалистов служб главного метролога нефтяных компаний, НПЗ и предприятий отечественного приборостроения.

Итоги «круглого стола» (конференции) довести до Минэнерго России, Минпромторга России, Ростехнологии.

3. Рекомендовать руководителям действующих средних независимых НПЗ (ЗАО «Антипинский НПЗ», ООО «Марийский НПЗ», ОАО «Новошахтинский завод нефтепродуктов», ООО «Енисей», ЗАО «Трансбункер-Ванино»), а также вновь проектируемых и строящихся НПЗ (ЗАО «НефтеХимСервис», ООО «Западно-Сибирский НПЗ») при формировании программ комплексного развития предприятия предусматривать создание единых операторных управления производством.

4. Создать на выборной основе постоянно-действующий Совет главных метрологов (прибористов) по аналогии с действующим Советом главных механиков нефтеперерабатывающих и нефтехимических предприятий России и стран СНГ.

4. О ходе выполнения инвестиционной программы ОАО «Московский НПЗ» (Решение Правления АНН, протокол от 16.06.2010 № 99) (Галкин В.В. – исполнительный директор – руководитель Проекта по преобразованиям и операционным улучшениям)

Программа развития ОАО «Московский НПЗ» была разработана в 2007 году ОАО «ВНИПИнефть». Программа включает в себя три этапа и направлена на обеспечение производства топлив класса 4 и 5 (первый и второй этап соответственно), а также на увеличение глубины переработки нефти на базе установки гидрокрекинга гудрона (третий этап). Суммарный объем инвестиций оценивается в 66 млрд. руб.

Программа реконструкции МНПЗ была представлена на заседаниях Правления АНН в 2010 году (Протоколы № 96 и № 99).

В настоящее время завод приступил к реализации первого этапа реконструкции, который включает реализацию 6 инвестиционных проектов: строительство установок изомеризации легкой нафты (пуск 4 кв.2012г.), гидроочистку бензина каталитического крекинга (пуск 4 кв. 2012г.), строительство механических очистных сооружений (экологическое мероприятие, пуск декабрь 2011г.), реконструкцию установки производства серы (экологическое мероприятие, пуск в 2012 и 2014 гг.), большой битумной установки (2012г.), установки гидроочистки дизельного топлива ЛЧ-24/2000 (2012г.). По данным установкам выполняется рабочее проектирование, осуществляется заказ оборудования длительного срока изготовления. Для установок изомеризации и гидроочистки бензина каталитического крекинга начаты работы по подготовке площадки.

При проектировании вышеуказанных инвестиционных проектов определены объемы реконструкции/строительства ОЗХ, для которых в настоящий момент начато проектирование. Это такие объекты как центральная операторная, резервуарные парки, подача электроэнергии и природного газа на МНПЗ, ХВО, производство азота и др.

Второй этап реконструкции завода включает в себя строительство комплексной установки переработки нефти мощностью 6 млн.т/год в составе ЭЛОУ-АВТ, ГФУ, риформинг, гидроочистка дизельного топлива. Также предусматривается реконструкция установки каталитического крекинга с увеличением производительности и строительство установки алкилирования.

В рамках второго этапа по требованию акционеров рассматривается возможность увеличения переработки нефти до 12 млн.т/год, что требует пересмотра мощностей вторичных процессов.

Рассматриваются два основных варианта.

Первый – реконструкция установки каталитического крекинга до 2,6-3,2 млн.т/год со строительством/реконструкцией сопутствующих установок, позволяющих квалифицированно переработать продукты крекинга,

Второй — строительство комплекса глубокой переработки нефти на базе установки гидрокрекинга вакуумного газойля.

Учитывая влияние мирового экономического кризиса, а также корректировки объема реконструкции первых двух этапов, принято решение о пересмотре состава и сроков реализации проектов реконструкции 3-го этапа. В 2011 году запланировано проведение актуализации программы развития завода до 2020 года для второго и третьего этапов. Реализация первого этапа останется без изменений.

Основными задачами МНПЗ на 2011 год является продолжение рабочего проектирования по объектам, включенным в первый этап реконструкции, заказ в полном объеме оборудования с длительным сроком изготовления, выполнение работ на площадке в соответствии с подготовленными графиками.

Р е ш е н и е:

1. Обратить внимание руководства ОАО «Газпром нефть» на отставание завода от передовых предприятий отрасли в области оснащенности производства современными высокоэффективными технологиями переработки нефти.

Наличие таких технологий позволит существенно улучшить экологическую обстановку в близлежащих населенных районах Москвы и области.

2. Просить руководство ОАО «Газпром нефть» о необходимости принятия решения по передаче объектов нефтехимии, находящихся в настоящее время в собственности ОАО «Сибур», в собственность ОАО «Московский НПЗ». Интеграция нефтеперерабатывающих и нефтехимических мощностей в рамках завода и единое управление этими блоками позволит существенно повысить синергетический производственный потенциал Московского НПЗ.

Рекомендовать организовать выпуск изделий из полипропилена в построенном для этих целей корпусе.

4. О выдвижении генерального директора АНН Рябова В.А. на соискание государственной награды «Заслуженный химик РФ» (Информация генерального директора ОАО «ВНИПИнефть» В.М. Капустина)

В связи с рекомендацией Российского Союза химиков (Иванов В.П.), Союза Нефтегазопромышленников России (Шмаль Г.И.) и ОАО «ВНИПИнефть» (Капустин В.М.) предлагается принять решение о выдвижении генерального директора Ассоциации Рябова Виктора Андреевича за большие заслуги в становлении и развитии российской нефтеперерабатывающей и нефтехимической отраслей промышленности и в связи с юбилейной датой со дня рождения на соискание государственной награды «Заслуженный химик Российской Федерации».

Р е ш е н и е:

1. Поддержать рекомендацию Российского Союза химиков (Иванов В.П.), Союза Нефтегазопромышленников России (Шмаль Г.И.) и ОАО «ВНИПИнефть» (Капустин В.М.) по выдвижению генерального директора Ассоциации Рябова Виктора Андреевича на соискание государственной награды «Заслуженный химик Российской Федерации» за большие заслуги в становлении и развитии российской нефтеперерабатывающей и нефтехимической отраслей промышленности и в связи с юбилейной датой со дня рождения

2. ОАО «ВНИПИнефть» (Капустин В.М.), Российскому Союзу химиков (Иванов В.П.) совместно с Дирекцией АНН подготовить и представить в установленном порядке документы на Рябова В.А. по присвоению ему государственной награды «Заслуженный химик Российской Федерации».

Председатель Правления АНН, академик РАН С.Н. Хаджиев

Генеральный директор В.А. Рябов

Секретарь Ю.Н. Горячева