Протокол №88 от 15.05.2008 заседания Правления Ассоциации нефтепереработчиков и нефтехимиков. О внедрении конкурентоспособных отечественных катализаторов на предприятиях нефтеперерабатывающей промышленности России. Об итогах работы конференции в г. Омске «Интеграция деятельности предприятий нефтехимического комплекса на базе стандартов предприятий».

ПРОТОКОЛ № 88

заседания Правления Ассоциации нефтепереработчиков и нефтехимиков

г. Москва, 15 мая 2008 г.

ПРИСУТСТВОВАЛИ:

Члены Правления: Александров А.Г. (по поручению Яновского А.Б.), Галиев Р.Г., Головин А.А. (по поручению Кузьмина И.Г.), Кастерин В.М., Левинбук М.И. (по поручению Нетесанова С.Д.), Полункин Я.М., Потемкин В.И. (по поручению Злотникова Л.Е.), Ракитский В.М., Рябов В.А,, Хурамшин Т.З., Цатурян В.В. (по поручению Дюрика Н.М.), Шуверов В.М. (по поручению Капустина В.М.),

По приглашению: Горденко В.И. (ОАО «Газпромнефть-ОНПЗ»), Долгов Б.П. (ОАО «Омскнефтехимпроект»), Игнатенко В.И. (Минпромэнерго России), Ирисова К.Н. (ООО «Компания «КАТАХИМ»), Костенко А.В. (ООО «ПО»Киришинефтеоргсинтез»), Левин О.В. (ООО «Новокуйбышевский завод катализаторов»), Логинова А.Н., Лысенко С.И. (ООО «ЮРД-Центр»), Тыщенко В.А. (ОАО (СвНИИ НП»), Хавкин В.А. (ОАО «ВНИИ НП»), Целютина М.И. (ОАО «Ангарский завод катализаторов и органического синтеза»), Чернышев К.И. (ЗАО «Промышленные катализаторы»), Чернышева Е.А. (РГУ нефти и газа им. И.М. Губкина), Шабалина Т.Н. (ООО «ЮРД-Центр»), Шакун А.Н. (ОАО «НПП «Нефтехим»), Шмелькова О.И. (ОАО «ВНИИ НП»), Шахназаров А.Р. (АНН).

ПОВЕСТКА ДНЯ

1. О внедрении конкурентоспособных отечественных катализаторов на предприятиях нефтеперерабатывающей промышленности России.

Докладчики:

ЗАО «Промышленные катализаторы» , Чернышев К.И. — генеральный директор

ООО «Новокуйбышевский завод катализаторов», Левин О.В. – генеральный директор

ОАО «НПП Нефтехим», Шакун А.Н. – генеральный директор

ОАО «Ангарский ЗК и ОС», Целютина М.И. – и.о. начальника Центра исследования и контроля

ООО ПО «Киришинефтеоргсинтез» Костенко А.В. – главный технолог

ОАО «Газпромнефть — Омский НПЗ» Горденко В.И. – главный специалист

ООО «ЮРД-Центр» Логинова А.Н. – зам. заведующего лабораторией

ООО «Компания КАТАХИМ» Ирисова К.Н. – зам. генерального директора

2. Об итогах работы конференции в г. Омске «Интеграция деятельности предприятий нефтехимического комплекса на базе стандартов предприятий».

Докладчик: Долгов Б.П. – технический директор ОАО «Омскнефтехимпроект»

3. О предстоящей II Международной конференции «Современные технологии и оборудование, промышленное строительство в нефтегазопереработке и нефтехимии России». Москва, 24 июня 2008 г.

Докладчик: Лебедева О.В. начальник отдела ОАО «ВНИПИнефть»

4. Об изменении состава Правления АНН

4.1 Прием в члены Правления АНН заместителя директора Департамента нефтегазового комплекса Минпромэнерго России Александрова А.Г., генерального директора ОАО «Гипрокаучук» Рассадина В.Г.

4.2. Вывод из состава Правления Дюрика Н.М. и Анисимова В.В.

Докладчик: Рябов В.А. – генеральный директор АНН

5. Разное

************

1.1 ЗАО «Промышленные катализаторы» (Чернышев К.И. — генеральный директор)

Акционерное общество Промышленные катализаторы было создано в 1999 году на базе катализаторной фабрики Рязанского нефтеперерабатывающего завода. В настоящее время предприятие является структурной единицей ТНК-ВР.

Это одно из старейших предприятий отрасли, главным образом ориентированное на производство многотоннажных катализаторов риформинга и гидроочистки. Здесь производятся катализаторы для нефтехимической, химической, азотной, газоперерабатывающей промышленности.

За последние годы отмечен рост выпуска товарной продукции, существенно расширена номенклатура.

Сегодня ЗАО «Промышленные катализаторы» предоставляет потребителям катализаторной продукции полный комплекс сервисных услуг:

- предконтрактное обследование установок;

- подбор типа каталитической системы на основе анализа конструктивных особенностей установки и качества перерабатываемого сырья;

- инжиниринг при пуске;

- мониторинг эксплуатации катализаторов;

- анализ состояния катализаторов после регенерации и прогноз дальнейшей эксплуатации;

- переработку дезактивированных катализаторов.

Выпускаемая катализаторная продукция поставляется более чем на 30 предприятий России, а также стран СНГ (Украину, Узбекистан, Белоруссию) и стран Восточной Европы.

ЗАО «Промышленные катализаторы» (Рязань) в сотрудничестве с отечественными научными центрами в течение 2007 года проводились следующие работы по внедрению новых катализаторов.

1) Расширена область присутствия нового циркониевого катализатора изомеризации «лёгкой нафты» СИ-2 (разработка ОАО «НПП Нефтехим») за счёт новых поставок на ОАО «Уфимский НПЗ» и ОАО «Уфанефтехим».

ОАО «Уфимский НПЗ» является уже шестым предприятием, на которое поставляется производимый в настоящее время в Рязани катализатор. Эта партия катализатора поступает на установку, на которой ранее использовался в процессе изомеризации катализатор с цеолитной основой. При этом реконструкции установки после замены катализатора не потребуется.

2) Получены положительные результаты внедрения нового катализатора риформинга RU-125, которые показывают, что данный катализатор, разработанный совместно ЗАО «Промышленные катализаторы», ОАО «НПП Нефтехим» и ИППУ СО РАН, соответствует техническому уровню мировых аналогов.

Первая промышленная партия нового катализатора риформинга RU-125 была загружена на установке ЛГ-35/8-300Б ЗАО «РНПК» в октябре 2006 года. Техническое содействие в эксплуатации катализатора на этой установке оказывает ОАО «НПП Нефтехим

В мае 2007 года на установку Л-35/11-300 ЗАО «Рязанская НПК была загружена вторая партия катализатора RU-125. Техническое сопровождение по эксплуатации катализатора на этой установке оказывает ИППУ СО РАН. Установка успешно эксплуатируется в режиме получения высокооктанового компонента бензина.

Третья партия данного катализатора (также с участием ИППУ СО РАН) использована на нефтеперерабатывающем комплексе «Галичина» в г. Дрогобыч (Украина).

3). Произведена первая промышленная партия катализатора глубокой гидроочистки дизельных топлив ИК-ГО-1 (разработка Института катализа им. Г.К. Борескова СО РАН) и начата её эксплуатация на одном из блоков установки Л-24-6 ОАО «Саратовский НПЗ». Высокая активность катализатора ИК-ГО-1, принципиально отличающегося от своих предшественников по составу, подтверждается сравнением получаемых результатов с результатами работы параллельного блока, где работает современный зарубежный катализатор гидроочистки одной из ведущих в данной области фирм.

В настоящее время блок гидроочистки с загруженным катализатором ИК-ГО-1 работает в режиме получения ДТ с содержанием серы не более 350 ppm. Однако в ближайшее время планируется проведение опытного пробега, предусматривающего подбор режима гидроочистки с получением 10 и 50 ppm.

Сравнение первых результатов работы блока гидроочистки с новым катализатором ИК-ГО-1 с результатами работы одной из аналогичных установок, где используется катализатор другого известного производителя, позволяет сделать вывод о соответствии технических и эксплуатационных характеристик нового катализатора современному мировому уровню.

Результаты внедрений показывают, что новые катализаторы, производимые ЗАО «Промышленные катализаторы», полностью соответствуют техническому уровню современным зарубежным аналогам и способны конкурировать с ними как на российском рынке, так и на рынке других стран СНГ.

ЗАО «Промышленные катализаторы» активно участвует в федеральных программах, проводимых Федеральным Агентством по Науке и Инновациям, направленных на усовершенствование каталитических процессов, используемых при производстве моторных топлив.

В планах на ближайшие 2 года по внедрению новых технологий — завершение разработки и внедрение в производство новых катализаторов изомеризации ОАО «НПП Нефтехим» и катализатора глубокой гидроочистки вакуумного газойля ИК СО РАН.

1.2 Новое поколение Al–Co–Mo-катализаторов Новокуйбышевского завода катализатора (НЗК) для получения моторных топлив качества EURO -3, EURO -4

(ООО «Новокуйбышевский завод катализаторов», Левин О.В. – генеральный директор)

Для обеспечения новых требований к качеству моторных топлив на уровне европейских стандартов Евро-3 и Евро-4 необходимо выполнение следующих мероприятий:

- совершенствование каталитической системы;

- снижение объемной скорости подачи сырья (ОСПС) путем увеличения объема реакторов и объема загруженных катализаторов;

- применение технологий, обеспечивающих повышение концентрации водорода в ВСГ и повышения давления процесса;

-организация равномерного распределения газо-сырьевой смеси по реактору за счет эффективных распределительные устройств и плотной загрузки;

- активация катализаторов современными сульфагентами типа ДМДС;

Предвидя тенденции по ужесточению требований к качеству моторных топлив в РФ, Новокуйбышевский завод катализаторов с 1998 года совместно с Московским Государственным Университетом, Казанским Государственным университетом, Институтом органической химии им. Н. Д. Зелинского (ИОХ РАН). СамГТУ и ООО «Катализ» проводил научно-исследовательскую работу по совершенствованию качества выпускаемых алюмо-кобальт-молибденовых и алюмо-никель-молибденовых катализаторов гидроочистки.

Разработку современных катализаторов гидрогенизационных процессов на Новокуйбышевском заводе катализаторов начали с изучения механизма формирования текстуры активного оксида алюминия в процессе синтеза носителя и подбора технологических приемов для получения носителей с заданными структурными характеристиками. Выявленные закономерности формирования текстуры АОА, позволили существенно оптимизировать процесс приготовления промышленных катализаторов гидроочистки различных нефтяных фракций, носителем которых является g-Al2O3 на следующих стадиях промышленного производства катализаторов:

- осаждение гидроксида алюминия;

- стабилизация гидроксида алюминия;

- составление каталитической композиции;

- формовка катализаторной массы.

Для внедрения в производство достигнутых решений за последние 8 лет на заводе проведена реконструкция отделения осаждения установки 43-205 «У», приобретен современный экструдер производства фирмы Вonnot, электрическая прокалочная печь фирмы Mobilotherm, существенно переоснащена лаборатория, приобретены современные приборы (универсальный порозиметр ASAP-2010 фирмы “Micromeritiсs” и спектрометр «СПЕКТРОСКАН-V» НПО «Спектрон-ОПТЭЛ»).

Предложена и отработана новая технология введения гидрирующих металлов в алюмооксидную матрицу — синтез в водном растворе биметаллического комплексного соединения, содержащего в своем составе ионы кобальта и молибдена.

На основании полученных результатов удалось сформировать высокодисперсную активную фазу, устойчивую к спеканию и легко подвергающуюся сульфидированию различными серосодержащими агентами, обеспечивающую высокую концентрацию активных центров, ответственных за гидрогенолиз сернистых соединений на внутренней поверхности носителя.

Разработанная технология использована для производства катализаторов гидроочистки дизельных фракций НК-232, НК-233 и катализаторов гидроочистки бензиновых фракций и НК-100, НК-110.

Отличительными особенностями катализаторов нового поколения являются:

- пористая структура высокочистого носителя, оптимизированная для типа перерабатываемого сырья (бензиновых, керосиновых, дизельных фракций и вакуумного газойля;

- специальная технология нанесения металлической фазы, обеспечивающая равномерное распределение активных компонентов по грануле носителя и высокую концентрацию активных центров, ответственных за гидрогенолиз сернистых соединений на внутренней поверхности носителя;

- новая форма экструдатов (трилистник, четырехлистник и т.д.) и широкий диапазон диаметров.

Проведен фиксированный пробег на установках гидроочистки НПЗ Самарской площадки с использованием катализаторов серии НК-232 и НК-233 и использованием катализаторов и контактов защитных слоев НК-500, НК-502, ТК-100 и ТК-200.

По результатам пробега выявлено, что каталитическая система, состоящая из катализаторов защитных слоев НК-500 – НК–503 — НК-502 и высокоактивного катализатора НК-232 на установкеЛ-24-7обеспечивает стабильное получение гидроочищенного дизельного топлива с содержанием серы менее 350 ppm из сырья, содержащего до 20 % мас. газойлей вторичного происхождения, в условиях низкого давления в реакторах (2,9 – 3,1МПа) и невысокой концентрации водорода в циркулирующем водородосодержащем газе (ЦВСГ) — 78 – 80 % об. Выход стабильного гидрогенизата составлял в среднем 97,1 % масс. при температуре на входе в реактор 340-3470С, что свидетельствует о высокой селективности катализатора.

Получение дизельного топлива с содержанием серы не более 50 ppm на установке Л-24-6 ОАО «Сызранский НПЗ» на каталитической системе, состоящей из контактов защитных слоев ТК-100 – ТК-200 -НКЮ-502 и высокоактивного катализатора НКЮ-233 было достигнуто при температуре в реакторе 340-370 0С, давлении 3,1-3,3 МПа, объемной скорости подачи сырья 1,7 ч-1 концентрации водорода в ЦСВГ 78-80 % об.

Стабильное получение дизельного топлива с содержанием серы не более 50 ppm на установке «Парэкс» ОАО «Новокуйбышевский НПЗ» на катализаторе НК-233 было достигнуто при ОСПС 2,5-3,8 ч-1, температуре в реакторе 330-3350С, давлении 2,8-2,9 МПа, концентрации водорода в ЦСВГ 79-81 % .

В ближайшем будущем с вводом установок производства водорода на ОАО «Сызранский НПЗ» и ОАО «Куйбышевский НПЗ» и установки концентрации водорода на ОАО «Новокуйбышевский НПЗ» будет значительно улучшено качество ВСГ, что даст возможность снизить температуру процесса до 340-3600С и обеспечить требуемое качество гидрогенизата.

Результаты эксплуатации установок Новокуйбышевского и Сызранского НПЗ на катализаторах марки НК-232 и НК-233 показывают, что при внедрении комплекса современных технологических решений (современные высокоэффективные катализаторы, контакты защитного слоя, плотная загрузка, активация по специальной программе современными сульфагентами) обеспечивает на предприятиях НК Роснефть стабильное качество дизельных топлив, отвечающее современным требованиям стандартов EURO-3.

Для обеспечения выпуска дизельных топлив на уровне EURO-4 на НПЗ необходимо выполнить следующие мероприятия:

- снизить объемную скорость подачи сырья (ОСПС) до 1,0 ч-1;

- обеспечение концентрации водорода в ВСГ не менее 90%;

- обеспечить давление в системе не менее 45 кгс/см2;

- обеспечить обязательное применение эффективных распределительных устройств;

- применение современных технологий загрузок и активации катализаторов.

1.3 О внедрении конкурентоспособных отечественных катализаторов риформинга и изомеризации на предприятиях нефтеперерабатывающей промышленности России (ОАО «НПП Нефтехим» Шакун А.Н. – генеральный директор)

В конце 90-х годов и начале ХХI столетия в России создана серия катализаторов риформинга бензиновых фракций для установок со стационарным слоем.

Катализаторы REF (ТНК-23) и ПР-51, ПР-71 получили высокую оценку в промышленности. Но большую перспективу имеет новейшая серия RU (RU-125 и RU-130), которая создана совместными усилиями ОАО «НПП Нефтехим», ИППУ и ЗАО «Промкатализ».

Общая доля применения отечественных катализаторов риформинга на российском рынке составляет примерно 25%, что представляется совершенно недостаточным. Для более широкого применения требуется объективная оценка эксплуатации как отечественных, так и импортных катализаторов. При равной эффективности предпочтения должны отдаваться российским разработкам.

С конца 90-х годов и особенно в начале нового века в России наблюдается бурный рост строительства установок изомеризации легких бензиновых фракций. В этой области на текущий период доля российских разработок составляет 50%. Вторая половина представлена фирмами UOP (США), Axens (Франция), Sud-Chemie (Германия). Высокая доля российских разработок обусловлена эффективностью технологии «Изомалк-2» и катализатора СИ-2. Но использование российской технологии могло бы быть более широким. Нередко выбор зарубежных технологий обусловлен недостаточно глубокой и объективной оценкой и не учитывает технологическую зависимость от иностранных фирм.

Для успешного преодоления существующей зависимости российской нефтепереработки от зарубежных технологий необходимы меры по государственной поддержке отечественных технологий. Прежде всего, выбор технологий должен быть более открытым и объективным, а при равной эффективности предпочтение необходимо отдать отечественным разработкам.

1.4 О внедрении конкурентоспособных отечественных катализаторов на предприятиях нефтеперерабатывающей и нефтехимической промышленности России.

(ОАО «Ангарский ЗК и ОС» Целютина М. И. — и.о. начальника центра исследований и контроля катализаторов)

ОАО «Ангарский завод катализаторов и органического синтеза» (ОАО «АЗК и ОС») уже 55 лет работает на рынке катализаторов для химических и нефтехимических предприятий.

Особое внимание на заводе уделяется разработке новых высокоэффективных

катализаторов и повышению качества традиционно выпускавшихся, созданию современной системы продажи, сервисного обслуживания, модернизации и обновления катализаторного производства. Специалисты завода участвуют в загрузке, пуске катализаторов, проводят мониторинг каталитических процессов с последующей выдачей рекомендаций по ведению и корректировке процессов. Результат проводимой работы – неуклонное увеличение объема продаж наших катализаторов. В настоящее время номенклатура

выпускаемых катализаторов составляет более 60 различных наименований. Завод выпускает полиметаллические катализаторы риформинга бензиновых фракций, изомеризации бензинов, ксилолов. Добавки к катализаторам каталитического крекинга снижающие

выбросы в атмосферу оксидов углерода и серы, депарафинизации дизельных фракций, гидрокрекинга. Большую долю в ассортименте занимают катализаторы гидроочистки дизельного топлива, прямогонного бензина, фракции БТК, бензола, углеводородов, палладий содержащие катализаторы гидрирования диеновых, ацетиленовых углеводородов, катализаторы защитного слоя, а также сорбенты хлора, оксидов серы сероводорода.

С момента своего основания и по настоящее время ОАО «АЗК и ОС» является опытной базой для отработки технологии производства различных катализаторов. В разные годы в сотрудничестве с крупнейшими отечественными отраслевыми институтами были разработаны и успешно внедрены в производство катализаторы для многих процессов нефтехимии и нефтепереработки. За последние годы перечень катализаторов значительно обновился, появились новые катализаторы по своему качеству отвечающие современным требованиям.

Таблица 1

|

Назначение |

Марка |

| Риформинг бензинов | РБ-33У, РБ-44У, РБ-35 ЮКА |

| Гидроочистка дизельного топлива (соответствующего стандарту ЕВРО-3, ЕВРО-4, ЕВРО-5), гидроочистка бензинов риформинга, фракции БТК | АГКД-400 (АН, АК БН, БК) |

| Добавка к катализаторам крекинга для снижения выбросов оксидов серы и оксида углерода | КО-10, ПС-17М |

| Катализаторы защитного слоя | ФОР-1, 2 |

| Изомеризация бензинов, ароматических углеводородов | СИ-2 , КИ-16 |

| Адсорбенты очистка ВСГ от сероводорода, хлора и влаги | МОА-98, АС-31, АПС |

| Депарафинизация | СГК-1, СГК-5, КДМ-10 |

| Гидрокрекинг вакуумного газойля | ГКМ-21М |

В 2004 году совместно с НПФ «ОЛКАТ» разработана уникальная технология производства биметаллических катализаторов риформинга серии РБ на уровне лучших мировых образцов. Показатели качества выпускаемых катализаторов представлены в табл. 2

Таблица 2

Современные катализаторы риформинга производства ОАО «АЗК и ОС»

|

Наименование показателя |

РБ-33У |

РБ-44У |

РБ-35 ЮКА |

| Массовая доля платины, % |

0,28-0,32 |

0,23-0,27 |

0,31-0,35 |

| Массовая доля рения, % |

0,28-0,32 |

0,28-0,42 |

0,30-0,36 |

| Массовая доля хлора, % |

1,0-1,5 |

1,0-1,5 |

1,0-1,5 |

| Массовая доля железа, % |

0,01 |

0,01 |

0,01 |

| Массовая доля оксида натрия, % |

Менее 0,01 |

Менее 0,01 |

Менее 0,01 |

| Коэффициент прочности, кг/мм |

1,8-2,2 |

1,8-2,2 |

1,7-2,1 |

| Насыпная плотность, г/дм3 |

0,75 |

0,75 |

0,73 |

| Удельная поверхность, м2/г |

210-225 |

210-225 |

200-230 |

Усовершенствование технологии получения катализаторов риформинга позволило получать на оборудовании ОАО «АЗК и ОС» катализаторы, имеющие следующие преимущества перед аналогами:

- сверхнизкое содержание примесей;

- оптимизированную пористую структуру;

- высокую механическую прочность;

- увеличенную способность удерживать хлор;

- повышенную термическую стабильность, обеспечивающую сохранение

высокодисперсного состояния платины на предельных температурах в процессе риформинга;

- высокую селективность.

Катализаторы серии РБ загружены на 4-х установках риформинга, обеспечивают в зависимости от требований производства и жесткости проводимого процесса получение бензина с октановым числом 94-98. На НПЗ ОАО «АНХК» система катализаторов РБ-33У и РБ-44У уже проработала более 3-х лет без регенерации и плановая регенерация планируется после 3,5 лет работы. Специалистами завода разработана технология пуска, осернения, хлорирования и поддержания водно-хлорного баланса катализатора, для обеспечения необходимого октанового числа бензина.

Опыт промышленной эксплуатации катализаторов серии РБ с улучшенным носителем показал, что все они обеспечивают получение бензина заданного качества и не уступают лучшим современным катализаторам риформинга последнего поколения.

Для очистки ВСГ от хлора, влаги, сероводорода совместно с НПФ «ОЛКАТ» разработаны высокоэффективные адсорбенты серии МОА, АС-31, АГС-60.

Адсорбенты серии МОА, АС-31 применяются на установках каталитического

риформинга, кроме того они с успехом могут применяться на установках гидроочистки, изомеризации, пиролиза, полимеризации и других процессов.

Применение адсорбционных ловушек МОА обеспечивает: селективную адсорбцию соединений хлора из водородосодержащего газа каталитического риформинга, глубокую очистку и осушку системы, защиту оборудования от коррозии и отложений хлорида аммония улучшение условий. Накоплен положительный опыт применения адсорбентов серии МОА в штатных адсорберах ВСГ с целью защиты компрессорного оборудования от интенсивной коррозии в период проведения оксихлорирования катализаторов риформинга.

Адсорбент — серопоглотитель марки АС-31, представляет собой алюмоцинковую композицию с содержанием оксида цинка не менее 35 %, предназначен для очистки водородсодержащего газа процесса каталитического риформинга от сероводорода при температуре 20-120 °С и давлении основного процесса.

Партия АС-31 в количестве 13,503 тонны АС-31 успешно эксплуатируется на Хабаровском НПЗ.

ОАО «АЗК и ОС» является единственным в России производителем катализаторов для производства трансформаторного масла марки ГК, технология которого разработана совместно со специалистами ОАО «ВНИИ НП». В данном процессе на стадии гидрокрекинга вакуумного дистиллята используется катализатор ГКМ-21М на стадии каталитической депарафинизации — СГК-5. Данная технология не имеет аналогов на родственных предприятиях России.

Запатентована каталитическая система катализаторов для совмещенного процесса гидроочистки ГО-38А и депарафинизации СГК-5 процесса гидрооблагораживания и депарафинизации для получения базовой основы высококачественных масел. Процесс реализован на установке Г-24 завода масел ОАО «АНХК». На ОАО «АЗК и ОС» с использованием этих катализаторов получают основы спецмасел АМГ-10 и МГ-7-Б.

Каталитическая система катализаторов депарафинизации СГК-1 и гидрирования ГИ-03М в течение многих лет успешно эксплуатируется на Волгоградском НПЗ в производстве легких гидравлических масел.

Впервые в России на мощностях ОАО «АЗК и ОС» в 2001 г была освоена технология производства катализатора изомеризации легких бензиновых фракций СИ-2 разработки ОАО НПП « НЕФТЕХИМ» (г. Краснодар) для процесса изомеризации легких бензиновых фракций «Изомалк-2».

Используемый в этом процессе нехлорированный катализатор СИ-2, приготовленный на основе сульфатированного оксида циркония, обладает уникальной стабильностью и устойчивостью при проскоках микропримесей влаги, серы, азота. Фактический пробег катализатора без изменения технологических показателей, включая температуру, составляет не менее 2-х лет.

Катализатор работает при температуре 170-180 оС, давлении 2,8 МПа, объемной скорости подачи сырья 2,5 ч-1 и позволяет получать глубину изомеризации на уровне

лучших импортных хлорированных катализаторов, увеличивая октановое число изомеризата за проход до 83 п. по ИМ. Катализатор СИ-2 производства ОАО «АЗК и ОС» успешно эксплуатируется на ОАО «Уфанефтехим».

Технология и катализатор процесса изомеризации «Изомалк-2» запатентованы ОАО «НПП «НЕФТЕХИМ».

Катализатор безводородной изомеризации ароматических углеводородов КИ-16, разработанный совместно с ОАО «ВНИИ НП», применяется на установке изомеризации ксилола ОАО «НАФТАН» в Белоруссии. Первая партия катализатора КИ-16М проработала на объединении с высокой активностью и селективностью в течение 16 лет без заметного снижения прочности и активности. По межрегенерационному пробегу в данном процессе катализатор КИ-16М превосходит все импортные аналоги. Межрегенерационный пробег катализатора КИ-16М составляет 3 месяца, импортные аналоги регенерируются через 3 дня.

В 2005 г. на установку изомеризации «ОАО НАФТАН» загружена вторая партия модифицированного катализатора КИ-16М.

Начиная с 2004 года на ОАО «АЗК и ОС» совместно с ОАО «ВНИИ НП» интенсивно проводились работы по способам введения активных компонентов и модификаторов в носитель, что позволило получать катализаторы с максимальной дисперсностью активных компонентов и высокой гидрообессеривающей активностью. Результатом этой работы, стала разработка технологии катализаторов серии АГКД-400 различных марок (АН, АК, БН, БК), предназначенных для гидроочистки фракции БТК, прямогонных бензинов, дизельного топлива, вакуумного газойля. Пониженное содержание активных компонентов (суммарно до 16 %), высокая механическая прочность (более 2,5 кг/мм), оптимизированная пористая структура выгодно отличают данный катализатор от ранее разработанных катализаторов гидроочистки. В настоящее время катализатор АКГД-400 различного назначения выпущен в количестве 390 т, эксплуатируется на 4-х установках России и стран СНГ.

Катализаторы АГКД-400 являются новыми представителями катализаторов серии ГКД и АГКД разработки ОАО «ВНИИ НП».

Характерным отличием этих катализаторов от предшественников являются:

1) меньший диаметр экструдатов в сочетании с повышенными прочностными характеристиками, что обеспечивает более плотную загрузку катализатора и длительный срок эксплуатации;

2) введение промоторов, обеспечивающих стабильно высокую гидрообессеривающую активность в течение длительных циклов эксплуатации.

Опыт промышленной эксплуатации катализатора гидроочистки фракции БТК АГКД-400 марки АК

На стадии предварительного гидрированиия бензол-толуол-ксилольной фракции на установке ПИРОТОЛ ОАО «АЗП» уже в течение 3-х лет эксплуатируется катализатор гидроочистки фракции БТК АГКД-400 (АК). Гидроочистка фракции БТК имеет ряд особенностей. Сырьё - фракция БТК, поступающая на вход в реактор предварительного гидрирования, содержит значительное количество фактических смол (особенно в пусковой период до 500 мг/100 г.), сернистых соединений, диеновых, олефиновых углеводородов и стирола.

За 3 года промышленной эксплуатации на катализаторе АГКД-400 перепад давления по системе реакторов не превышал 2,5 кгс/см2. Катализатор эксплуатируется без проведения водородных активаций и обеспечивает содержание серы в гидрочищенной фракции менее 10 ppm и йодное число менее 1 г J2/100 на 100 г продукта. На ранее применявшихся катализаторах водородные активации проводились каждые 3 месяца из-за их интенсивного коксования и образования полимерной корки в верхнем слое реактора. В этом году на ОАО «АЗП» планируется загрузка катализатора АГКД-400 АК.

Катализаторы гидроочистки дизельных фракций

Катализаторы серии ГКД, разработанные специалистами ОАО «ВНИИНП» совместно с ОАО «АЗК и ОС», успешно эксплуатировались на установке Л-24/6 ОАО «АНХК» с 1988 по 1997 г. Доля вторичных продуктов в смесевом топливе составляла от 20 до 35 %. Межрегенерационный пробег достигал 22 месяцев, содержание серы в гидрогенизате составляло 0,2 % масс.

В 2002 г. на установку был загружен катализатор АГКД-205А, обладающий более высокими гидрирующими и прочностными характеристиками и катализатор защитного слоя ФОР-1, изготовленный в виде колец. Последующий опыт эксплуатации установки гидроочистки показал, что в течение четырехгодичного межрегенерационного периода эксплуатации катализатор АГКД-205А стабильно обеспечивал получение из смесевого сырья дизельного топлива с остаточным содержанием серы 0,04-0,10 % масс. при объемной скорости подачи сырья 4-5 ч-1. Требуемое качество дизельного топлива обеспечивалось при общем давлении на входе в реакторы 3,3-3,7 МПа и температуре в начале цикла 335 оС, в конце 355 оС.

В июле 2007 года после реконструкции в новые реакторы установки Л-24/6 загружено 166 т катализатора АГКД-400 марок БН (никельмолибденовый ) и БК (кобальтмолибденовый) и для предотвращения забивания основного слоя катализатора продуктами коррозии и кокса, улучшения распределения газосырьевой смеси по сечению реактора были использованы катализаторы защитного слоя ФОР-1 и ФОР-2, сформованные в виде полых колец.

С целью выявления потенциальных возможностей каталитической системы на первом и втором потоках установки был проведен фиксированный пробег, в результате которого было установлено, что при переработке смесевого сырья, содержащего 38 % масс. вторичных компонентов, содержание серы 28-45 ppm и ПАУ не более 5,5 % масс. обеспечивается при температурах на входе в первый реактор 335-340 оС, давлении 4-4,5 МПа.

Опыт эксплуатации новых реакторов показал, что в результате совершенствования технологической схемы производства дизельного топлива на установке Л-24/6 Ангарского НПЗ ОАО «АНХК» возможно стабильное производство дизельного топлива с серой менее 350 ppm, полициклических ароматических углеводородов (ПАУ) менее 7 % масс., при низких гидравлических сопротивлениях в слое катализатора при температуре на входе в реакторы 325 оС.

Таким образом, анализ технологических показателей установки Л-24/6 позволяет констатировать, что в результате реконструкции реакторного блока с использованием новых катализаторных систем удалось обеспечить оптимальные технологические параметры для эксплуатации отечественных катализаторов гидроочистки и наладить производство экологически чистого дизельного топлива по содержанию серы и ПАУ, отвечающих требованиям ЕВРО-3 и ЕВРО-4..

В Баку на НПЗ им. Гейдара Алиева (секция 100 уст. Г-43/107 НПЗ) загружено 200 т катализатора АГКД-400 АН и 20 тан катализаторов защитного слоя ФОР-1,2. В ходе эксплуатации на смесевом сырье при содержании вторичных продуктов до 30 % получено дизельное топливо соответствующее стандарту ЕВРО-5 (серы менее 10 ppm) при температуре 310-315 оС.

КАТАЛИЗАТОРЫ ЗАЩИТНОГО СЛОЯ

Для решения проблемы значительного роста перепада давления в реакторах гидроочистки, гидрирования в процессе их эксплуатации вследствие образования полимерной пленки, накопления слоя сажи, механических примесей и защиты катализатора основного слоя от отравления вредными примесями, разработана система комбинированной послойной загрузки основного катализатора и катализаторов защитного слоя.

В качестве защитного слоя используются катализаторы ФОР-1 и ФОР-2,. Применение данных катализаторов позволило:

- значительно снизить перепад давления по реакторам гидроочистки,

- защитить основной катализаторный слой от попадания механических примесей, смол, полимерных соединений,

- снизить коксуемость катализаторов,

-увеличить срок эксплуатации катализатора без регенерации в 2 раза.

Катализаторы защитного слоя выпускаются различной формы в виде цилиндров, колец, ребристых колец. По результатам эксплуатации катализаторы находятся на уровне лучших образцов ведущих фирм производителей в этой области.

ЦЕОЛИТЫ

Одно из основных направлений в производстве катализаторов ОАО «АЗК и ОС» — разработка технологии синтеза цеолитов различных типов и катализаторов на их основе для различных процессов нефтехимии и нефтепереработки. В настоящее время мы владеем технологией получения цеолитов ЦВМ, ЦВН, морденита, ВЕТА, ZSM-12, цеолитов общего назначения типа NaA. Технология синтеза этих цеолитов успешно реализована в промышленном масштабе. Синтез цеолитов, в зависимости от требований технологии, проводится как с использованием органического компонента, так и без него. Завод располагает оборудованием для прокалки цеолитсодержащих носителей и катализаторов, полученных на основе цеолитов, синтезированных в присутствии органического компонента.

В зависимости от назначений процесса цеолиты могут выпускаться с различным силикатным модулем от 30 до 80.

Выпускаемые цеолиты применяются для производства катализаторов депарафинизации КДМ-10, СГК-1, СГК-5, ароматизации - ПГБА, изомеризации КИ-16М.

МОНИТОРИНГ

Центром исследований и контроля катализаторов проводятся договорные работы по технологическому сопровождению стадий загрузки, сульфидирования, пуска катализаторов и вывода установки на режим с дальнейшим мониторингом работы катализаторов. В число предприятий, пользующихся данным видом услуг, входят ОАО «АНХК», ОАО «Салаватнефтеоргсинтез», ОАО «КуйбышевАзот». и др. Квалифицированные сотрудники обрабатывают данные мониторинга, выдают рекомендации, выезжают по требованию для решения вопросов, касающихся технологии эксплуатации катализаторов ОАО «АЗКиОС»

ЗАКЛЮЧЕНИЕ

У завода установлены тесные контакты и деловые отношения с ведущими научно-исследовательскими институтами в области катализа и каталитических процессов, такими как ВНИИНП г. Москва, Институт катализа им. Г.К. Борескова г.Новосибирск, Институт проблем переработки углеводородов г.Омск, Институт нефтехимии и катализа РАН г.Уфа, НПО «ОЛКАТ», НПО «АЛВИГО», ВНИИНЕФТЕХИМ г. Санкт-Петербург, Иркутский государственный университет, со многими предприятиями химической и нефтехимической промышленности: ОАО «КуйбышевАзот», ОАО «Минудобрения» г. Россошь, ОАО «Нафтан» и др.

На заводе имеется 25 пилотных установок для определения каталитических свойств катализаторов процессов риформинга, гидроочистки, гидрирования. Испытания катализаторов проводятся при давлении 0,1- 30 МПа и температуре до 700 оС.

ЦЗЛ ОАО АЗК и ОС имеет современные приборы для определения физико-химических свойств катализаторов, пористой структуры. По договору в Аналитическом центре ИГУ выполняются ренгено-фазовый, ренгено-флюорисцентный анализ катализаторов, определяется углеводородный состав продуктов реакции, полученных при испытании новых типов катализаторов на микроустановках методом ЯМР.

Все вновь разработанные на заводе катализаторы и технологии защищены патентами. В 2003-2008 г.г. заводом получено 12 патентов на катализаторы.

1.5. Внедрение конкурентоспособных катализаторов крекинга в ОАО «Газпромнефть-ОНПЗ».

(ОАО «Газпром нефть — Омский НПЗ» Горденко В.И. – главный специалист)

ОАО «Газпромнефть-ОНПЗ» имеет две установки каталитического крекирования нефтяного сырья с суммарной мощностью по сырью 3,5 млн тонн/год.

На комплексе по производству катализаторов крекинга, имеющем мощность 3000 тонн в год, с 2004 года внедрена технология приготовления микросферических катализаторов крекинга, обладающих высокими активными и селективными свойствами по бензину, повышением октанового числа бензиновой фракции и улучшенными механическими свойствами.

Технология производства катализаторов крекинга основана на использовании ультрастабильного цеолита специальной морфологии, полусинтетической матрицы, обеспечивающей открытую пористую структуру катализатора, и регулировании активной матрицы.

С освоением технологии эффективных катализаторов крекинга в ОАО «Газпромнефть-ОНПЗ» возникла необходимость комплексной модернизации производства катализаторов.

Предпосылкой технического перевооружения производства катализаторов является многолетний опыт взаимодействия с ИППУ СО РАН по техническому сопровождению производства и эксплуатации микросферических катализаторов крекинга, в том числе на стадиях проектирования и отработки новых технологий.

Результаты эксплуатации новой серии катализаторов крекинга.

Секция 200 комплекса КТ-1/1 работает на гидроочищенном вакуумном газойле с концом кипения до 580 оС. Потенциальный отбор бензиновой фракции для катализатора ЛЮКС-1 составляет до 57 % масс. С октановым числом 81,5 по моторному методу. Расход катализатора до 0,38 кг/т сырья. Состав газовой фракции характеризуется повышенным содержанием пропилена в ППФ до 81% масс. И бутиленов в ББФ до 57 %.

Установка 43-103 работает на негидроочищенном сырье с вовлечением в сырье до 40% нефтепродуктов вторичного происхождения, конец кипения сырья 570 оС.

Потенциальный отбор бензиновой фракции для катализатора ЛЮКС-2 составляет 50% масс. С октановым числом 81,0 по моторному методу и 92 по исследовательскому.

Расход катализатора до 0,45 кг/т сырья.

При модернизации производства катализаторов планируется увеличение мощности комплекса до 4500 тонн в год и освоение перспективных разработок по технологии микросферических катализаторов крекинга и специальных добавок.

1.6 ООО «ПО «Киришинефтеоргсинтез» А.В. Костенко – главный технолог

В ООО «КИНЕФ» применяются в основном отечественные катализаторы. На установках гидроочисток дизельного топлива применяются катализаторы импортного производства «Хальдор Топсе» (Л-24/9) и «Аксенс» (один блок ЛГ-24/7). Отечественные катализаторы гидроочисток успешно работают на бензине, керосине и узкой дизельной фракции (парафиновой). На установке изомеризации фракции С5-С6 (Л-35-11/300) работает успешно катализатор СИ-2 отечественной разработки. Прорабатывался вариант на загрузку катализатора с фирмой ЮОПи. Замена этого катализатора потребовала минимальной реконструкции, но позволила выйти на выработку всего объема А-92 и А-95 стандарта Евро-4. Успешно работает катализатор ИК-78 изомеризации ксилолов. Первая партия отработала 23 года без регенерации. Сейчас работает вторая партия, перегрузку провели только по той простой причине, что вторая партия хранилась на базе с 1979 г. и физически просто разрушалась. На риформингах работают отечественные катализаторы ПР-51, ПК-П1 и ТНК-23 и импортный «Аксенс» на ЛЧ-35-11/1000.

Можно с уверенностью сказать, что катализаторы риформинга серии ПР (Омский институт проблем переработки нефти) и катализаторы изомеризации находятся на одном уровне с лучшими мировыми производителями катализаторов. Тем более, что в настоящее время на рынок вышли новые отечественные катализаторы RU-125 и RU-130, которые вполне способны заменить катализатор «Аксенс» на ЛЧ-35-11/1000 и уже морально устаревшие ПК-П1 и ТНК-23. Из литературных источников видно, что отечественные фирмы приступают к разработке катализаторов гидроочисток дизтоплива класса Евро-4,5. Но промышленного производства отечественных катализаторов такого класса нет. Предвзятого отношения к катализаторам в ООО «КИНЕФ» нет и катализатор выбирается лучший, наиболее эффективно работающий в условиях завода. Вся работа катализаторов, используемых на предприятии сопровождается авторами-разработчиками на договорной основе. Импортные катализаторы автоматически имеют сопровождение, по контракту. Отечественные фирмы должны обеспечивать такой же сервис.

Опыт завода показывает, что присутствие специалистов на ответственных операциях, таких как регенерация катализатора и пуск установок, сводит к нулю ошибки и значительно повышает эффективность работы катализаторов.

1.7 Развитие катализаторного производства. Опыт работы лаборатории нефтепереработки и катализа (ООО «ЮРД-Центр» Логинова А.Н. – зам. заведующего лабораторией)

Потребность в катализаторах и обеспечение отечественной продукцией

(по состоянию на 2006 г.)

| Наименование процесса нефтепереработки | Потребляемый объем катализатора, т/год | Объем рынкакатализаторов, $тыс./год | доля катализаторов отечественного производства в России, % |

| Каталитический риформинг | 3400 | 75 000 | 33 |

| Гидроочистка нефтяных фракций | 5900 | 52 000 | 50 |

| Каталитический крекинг:

-микросферический -шариковый |

5700

6000 |

26 500 | 15

35 |

Объем мирового рынка катализаторов по состоянию на 2007 г. 13,5 $ млрд.

Катализаторы нефтепереработки составляют 21 % общего рынка

Доля России на мировом рынке — 2,5 %

Проблемы Российского рынка катализаторов нефтепереработки и нефтехимии

Проникновение катализаторов мировых лидеров* катализаторного производства в отечественную нефтепереработку более, чем на 60 %;

Устаревшее оборудование катализаторных заводов;

Неудовлетворительное качество материалов и реагентов, используемых в производстве катализаторов;

Невысокое качество или полное отсутствие конкурентоспособных катализаторов;

Отсутствие научно-технической базы для разработки новых катализаторов и технологий их производства;

Недостаточная оценка государством стратегического значения катализаторного производства и отсутствие его финансирования.

*UOP; Axens; Basf; Shell; ExxonMobil; HaldorTopsøe, Criterion и др.

Объективные предпосылки для возрождения катализаторного производства в России

Мощная сырьевая база основных компонентов в производстве катализаторов:

- алюминия,

- цветных и драгоценных металлов.

При импорте катализаторов, содержащих драгоценные металлы, имеют место существенные финансовые потери, связанные с таможенным сбором.

Общенациональные программы по развитию высокотехнологичных производств.

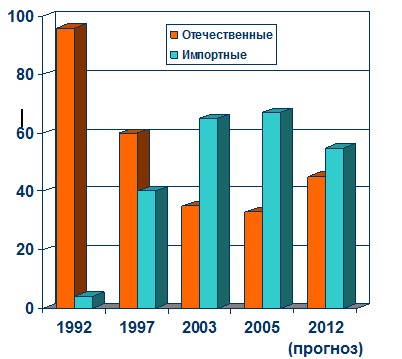

Доля загрузок катализаторов риформинга в России

Пути увеличения доли Российских катализаторов

Реконструкция и переоснащение современным оборудованием катализаторных заводов;

Использование технологий, исходных материалов, полуфабрикатов ведущих мировых производителей катализаторов;

Инвестирование Российского катализаторного производства;

Разработка собственных конкурентоспособных катализаторов и технологий их производства для существующих и новых технологических процессов.

Техническая поддержка и участие в решении научно-производственных задач

Основная деятельность лаборатории Нефтепереработки и катализа в период с 2003 по 2007 годы была тесно связана с предприятиями:

Новокуйбышевский завод катализаторов;

Ангарский завод катализаторов и органического синтеза;

Ангарская нефтехимическая компания;

Новокуйбышевский НПЗ;

Куйбышевский НПЗ;

Сызранский НПЗ;

Ачинский НПЗ;

Салаватнефтеоргсинтез;

Новокуйбышевский завод масел и присадок;

Средневолжский НИИНП;

ТНК ВР.

Опыт в разработке рецептуры и технологий производства катализаторов:

- каталитического риформинга бензинов – Е-801R и Е-802R

катализаторы внедрены на установках Л-35-11/600 (Херсонский НПЗ) и Л-35-11/1000 (Салаватский НПЗ);

- гидроочистки дизельного топлива – ГР-24М

катализатор ГР-24М длительное время эксплуатировался на установках Пермского и Новокуйбышевского НПЗ;

- гидрооблагораживание масляных рафинатов — ГР-24М и ГР-26

катализаторы успешно эксплуатировались на Уфимском НПЗ им. ХХII съезда КПСС, Волгоградском НПЗ, Нижегородском НПЗ;

- каталитическая изодепарафинизация масляных фракций в производстве низкозастывающих высокоиндексных масел – ПВЦ-85

катализатор ПВЦ-85 длительное время эксплуатировался на опытно-промышленной установке АЗКиОС в производстве масла РЖ-8 и белых масел, применяемых в качестве основ вакцин.

Технические возможности лаборатории

Установка для экспериментального моделирования гетерогенных каталитических процессов нефтепереработки и нефтехимии (риформинга, изомеризации, гидроочистки и др.) при давлении до 50 атм. Объем реактора 50 см3;

Автоматическая установка для проведения гидрокаталитических процессов под давлением до 100 атм. и возможностью использования в качестве сырья не только легких фракций, но и вакуумных дистиллятов;

Установка для определения кислотно-основных свойств материалов;

Автоклавы для синтеза материалов под давлением;

Миксер для приготовления носителей катализаторов;

Экструдер для формовки катализаторов;

Установка циркуляционной пропитки носителей;

Тензиметр для определения прочности материалов;

Оборудование для измерения пористой структуры материалов и катализаторов.

Выбор катализаторов

Определение качества перерабатываемого сырья Заказчика по стандартным методикам и проведение его углубленного комплексного лабораторного исследования;

Сравнительные испытания катализаторов на лабораторных установках под давлением водорода на модельном и реальном сырье;

Определение физико-химических, эксплуатационных и каталитических свойств (активности, стабильности, селективности и др.) катализаторов на модельном и реальном сырье Заказчика;

Определение материального баланса каталитических процессов и физико-химических свойств получаемых продуктов;

Определение физико-химических свойств полученных продуктов по ГОСТ, ASTM, IP и уточненный анализ нефтепродуктов по оригинальным методикам, разработанным в Объединенном центре исследований и разработок;

Выдача рекомендаций по выбору катализаторов и по параметрам проведения процессов, обеспечивающим требуемое качество продуктов;

Подбор оптимальных условий активации и регенерации катализаторов.

Катализаторный сервис

Проведение загрузки или контроль над загрузкой катализаторов в реакторы;

Активация, пуск и вывод на рабочий режим загруженных катализаторов;

Помощь в ликвидации нештатных ситуаций при эксплуатации катализаторов;

Проведение плановой регенерации катализаторов.

Основные достижения в области разработки катализаторов

Разработаны и выпущены промышленные партии платино-рениевых катализаторов риформинга (E-801R и E-802R) с использованием носителя компании ENGELHARD. Катализаторы выработаны на АЗКиОС (г. Ангарск), загружены на установках Л-35-11/600 Херсонского НПЗ и Л-35-11/1000 ОАО «Салаватнефтеоргсинтез».

Разработаны и выпущены на Новокуйбышевском заводе катализаторов опытно-промышленные партии катализаторов гидроочистки ЮКАТ-110Ht и ЮКАТ-120Ht и гидроизодепарафинизации ЮКАТ-610Hi.

Разработаны и испытаны катализаторы изодепарафинизации дизельных и масляных фракций с использованием кристаллического мезопористого алюмосиликата (ЮКАТ-610Hi)

Предложены и апробированы в промышленных условиях новые технологии выработки катализаторов с использованием высокочистого порошкового оксида алюминия производства компании SASOL и циркуляционной пропитки солями благородных металлов.

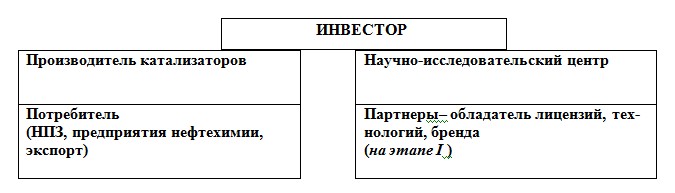

Перевод катализаторного производства в прибыльный бизнес

Этап I

Выработка стратегии продвижения на рынок катализаторов;

Оценка состояния производственных мощностей катализаторного завода;

Разработка программы поэтапной реконструкции производственных мощностей;

Составление бизнес-плана и ТЭО по реконструкции предприятия;

Оценка объема капиталовложений в реконструкцию предприятия;

Оценка инвестиционных затрат, необходимых для выпуска конкурентоспособных катализаторов;

Подготовка необходимой технологической документации на выработку промышленных партий катализаторов.

Для организации выработки конкурентоспособных катализаторов до масштабной реконструкции использовать высококачественное исходное сырье (SASOL) или произвести закупку готового носителя (Basf, Axens);

Определить направления сотрудничества и привлечь к производству катализаторов партнеров из ведущих зарубежных компаний — производителей катализаторов, для использования «бренда» на катализаторы, для использования частично и в полном объеме технологий их производства применительно к существующему оборудованию.

Этап II

Выработка катализаторов с использованием в качестве сырья полуфабрикатов: готовый носитель или порошковый оксид алюминия для его производства;

Разработка проекта реконструкции завода, выбор необходимого технологического оборудования для организации выработки конкурентоспособных катализаторов;

Выработка катализаторов с привлечением партнеров на существующих мощностях.

Сформировать ассортимент катализаторов;

Выдать исходные данные на проектирование установок по производству катализаторов;

Провести маркетинговые исследования по выбору лицензиаров и производителей необходимого технологического оборудования;

Организовать сервисное сопровождение катализаторов по их активации и выводу на режим эксплуатации;

Производить мониторинг эксплуатации катализаторов.

Этап III

Организация строительных работ;

Закупка и монтаж необходимого технологического оборудования для организации выработки конкурентоспособных катализаторов;

Разработка и освоение новых технологий производства катализаторов нового поколения;

Начало выпуска новой продукции;

Работа с потребителем катализаторов по тестированию новых катализаторов на реальном сырье, участие в тендерах по закупе катализаторов.

Вести научно-исследовательские работы по созданию катализаторов нового поколения для существующих и новых процессов нефтепереработки и нефтехимии;

Разработать технологии производства катализаторов применительно к новому технологическому оборудованию;

Разработать комплект необходимой нормативно-технической документации на выработку новых катализаторов;

Разработать методики и инструкции на стадии активации, пуска и вывода на режим эксплуатации новых катализаторов;

Разработать Технико-коммерческие предложения для потребителей новых катализаторов.

Участники реализации программы перевода катализаторного производства в прибыльный бизнес

1.7 ООО «Компания КАТАХИМ» Ирисова К.Н. – зам. генерального директора

Закупленные по импорту для Ишимбайского специализированного химического завода катализаторов линия по производству катализаторов гидроочистки и гидрокрекинга – общей мощностью 4 тыс.тонн в год у фирмы Haldor Topsoe (Дания) и линия по производству микросферического катализатора крекинга – мощностью 20 тыс.тонн в год у фирмы Иточу CCУC (Япония) много лет пролежали на складе.

В 2000-е годы оборудование было приобретено ООО «Новые технологии» (генеральный директор И.Ф.Усманов).

Линия по производству катализаторов гидроочистки и гидрокрекинга была смонтирована в Стерлитамаке (площадка ОАО «Каустик) и организован ООО «Стерлитамакский завод катализаторов».

В 2007г по технологии ООО «Компания КАТАХИМ» на Стерлитамакском заводе катализаторов произведена первая партия катализатора гидрооблагораживания вакуумного газойля РК-442М в количестве 93 тонны.

Катализатор введен в процесс гидроподготовки сырья каталитического крекинга на НПЗ ОАО «Салаватнефтеоргсинтез» и демонстрирует высокую эффективность по гидрообессериванию: остаточное содержание серы 0,15-0,30 %масс, выход фракции НК-360оС 13-15%. При переработке облагороженного сырья на установке крекинга 43-102 выход светлых увеличился на 2-4%; содержание серы в бензине каталитического крекинга снизилось от 0,12-0,18% до 0,006-0,01 %масс, т.е. до уровня товарного бензина классов 3 и 4, а в дизельной фракции каталитического крекинга до 0,05-0,08 % масс.

ООО «Компания КАТАХИМ» и ООО «Стерлитамакский завод катализаторов» подписали лицензионные договора на производство катализаторов РК-231М, РК-438М для получения дизельного топлива класса 4 и 5. Оборудование и технология для производства катализаторов готовы.

На ООО «Ишимбайский СХЗК» завершается монтаж оборудования для производства микросферического катализатора каталитического крекинга.

В конце 2008г линия по производству катализатора будет готова к пуску. В настоящее время идет обкатка узла по получению ультрастабильного цеолита типа Y — компонента катализатора каталитического крекинга.

Нарабатывается партия ультрастабильного цеолита типа Y с силикатным модулем 10÷12 для шарикового катализатора Ц-600У, разработанного ООО «Компания КАТАХИМ», производство которого запланировано в ОАО «Салаватнефтеоргсинтез» в 2008 году.

Отработка технологии получения ультрастабильного цеолита с силикатным модулем 10-12, позволит на этой линии получать также цеолит с силикатным модулем 20-25, что необходимо для катализаторов гидрокрекинга.

Р е ш е н и е:

1. Заслушав информацию основных производителей отечественных катализаторов, Правление отмечает положительную тенденцию в процессе развития катализаторных производств в России и повышения их качества до уровня зарубежных аналогов.

2. Ассоциации совместно с отраслевыми институтами (ОАО «ВНИПИнефть» и ОАО «ВНИИНП») при поддержке и участии нефтяных компаний продолжить работу по созданию на принципах партнерства государства и бизнеса Государственный Холдинг катализаторных производств.

3. Рекомендовать руководителям нефтяных компаний, имеющих в своем составе катализаторные производства о необходимости инвестирования в развитие этих производств, включая разработку и освоение новых технологий, а также обновление основного технологического оборудования для выработки конкурентоспособных катализаторов и расширения производства их до промышленных объемов.

4. Рекомендовать нефтяным компаниям и руководителям катализаторных производств, как одно из направлений продвижения своих катализаторов на российский рынок более широко использовать сотрудничество с ведущими зарубежными катализаторными компаниями с использованием частично или в полном объеме технологий их производства применительно к существующему оборудованию.

5. Обратиться в Правительство Республики Башкортостан с просьбой оказывать содействие в более широком использовании катализаторов, выпускаемых ООО «Стерлитамакский завод катализаторов» и ООО «Ишимбайский СХЗК» на заводах Республики, с привлечением их к участию в тендерах на поставку катализаторов.

6. Рекомендовать руководителям катализаторных производств:

- усилить маркетинговую службу по расширению рынка сбыта производимого ассортимента катализаторной продукции;

- объединить усилия по разработке новых видов катализаторов и проведении их испытаний с ООО «ЮРД-Центр», Институтом катализа им. Г.К. Борескова Сибирского отделения РАН, имея в виду их высокий научно-технический и кадровый потенциал.

2. Об итогах работы конференции в г. Омске «Интеграция деятельности предприятий нефтехимического комплекса на базе стандартов предприятий»

(Долгов Б.П. – технический директор ОАО «Омскнефтехимпроект»)

Актуальность темы конференции обусловлена происходящими в обществе интеграционными процессами, общим подъемом инвестиционно-строительной деятельности в Российской Федерации, появлением большого количества компаний, активно работающих на рынке. Однако, участие российских предприятий (проектных, строительно-монтажных) в крупных комплексных инвестиционных проектах нефтехимического комплекса весьма проблематично.

Требования сегодняшнего заказчика – комплексный подход к реализации своих проектов. Поэтому, всем нам (проектным организациям, подрядным предприятиям, поставщикам оборудования) для достижения скорейшего результата реализации инвестиционного проекта необходимо интегрировать свои усилия и координировать работу всей технологической цепочки, то есть каким-то образом регулировать вопросы наших взаимодействий.

Федеральным законом от 01.12.2007 № 315-ФЗ «О саморегулируемых организациях» установлены правовые основы для деятельности саморегулируемых организаций, представляющих собой специальный институт профессионального общественного регулирования, объединяющий лиц, занимающихся предпринимательской или иной профессиональной деятельностью.

Поэтому тема конференции была определена как «Интеграция деятельности предприятий нефтехимического комплекса на базе стандартов организаций».

Конференция проходила 17 апреля 2008 года в г. Омске и состояла из трех сессий и трех круглых столов:

1.) «Интеграция участников инвестиционного процесса»

2) «Саморегулируемые организации»

3) «Организации, контролирующие процесс проектирования».

В конференции приняло участие более 100 участников, представляющих проектные, строительные и научные организации. В ходе конференции заслушано и обсуждено 11 докладов.

В докладе начальника Управления капитального строительства ДКС ОАО «Газпромнефть» Супрядкиной Татьяны Григорьевны «Интеграция деятельности участников инвестиционного процесса» рассмотрены основные этапы жизни проекта, а также проблемы взаимодействия между участниками инвестиционного этапа. Отмечено, что в случае неудачной реализации инвестиционного проекта, убытки несет не только заказчик, но и проектировщики, стройподрядчики, т.е. все участники инвестиционного процесса. Поэтому процесс совместной деятельности должен начинаться на как можно раннем этапе.

Тема интеграционных процессов была продолжена в докладе директора по техническому развитию ОАО «Омскнефтехимпроект» Долгова Б.П. «Решение задач интеграции». Он отметил, что нужно создавать единое информационное пространство и эффективно им управлять. При этом сокращается время на обмен информацией, уменьшается влияние человеческого фактора, то есть повышается качество выполняемых работ. Тогда мы получаем конкурентное преимущество перед другими участниками инвестиционного рынка.

Для формирования единого информационного пространства необходима единая нормативная база, терминология и методические материалы. Для этого мы должны выработать общие стандарты организаций, основываясь на действующих государственных и отраслевых стандартах.

Использование комплексного подхода к организации совместного электронного документооборота позволит:

- ускорить обмен информацией,

- повысить гибкость процессов управления

- создать предпосылки для формирования единой системы управления инвестиционными проектами.

Используя современные информационные системы, участники проекта способны контролировать сложнейшие проекты, содержащие миллионы работ, десятки и сотни тысяч ресурсов.

Интегрированное объединение организаций может быть оформлено несколькими способами, в том числе, в форме инжинирингового центра, ассоциации, стратегического альянса и саморегулируемой организации.

Темы интеграции участников инвестиционных проектов, необходимости создания саморегулируемой организации с целью разработки и установления единых отраслевых стандартов и правил деятельности предприятий нефтяной, нефтехимической и химической промышленности далее были обсуждены на заседаниях круглых столов.

Хотелось бы отметить третий круглый стол «Организации, контролирующие процесс проектирования», который имел чисто практическую направленность.

Председателем данного круглого стола была начальник Омского филиала Главгосэкспертизы России Семкова Людмила Евгеньевна, а сопредседателем – главный эксперт Ростехнадзора центрального аппарата по надзору за нефтехимическими и нефтеперерабатывающими объектами Казельский Валентин Владимирович. Участники круглого стола обсудили проблемы создания системы стандартов в области проектирования для нефтехимической и нефтеперерабатывающей промышленности (по видам выпускаемой ПСД разных стадий: обоснование инвестиций, ТЭО, рабочая документация).

Переходя к теме саморегулирования, необходимо отметить, что одним из ростков системы единых стандартов наших организаций является система нормативной документации (СНДП) для проектирования предприятий нефтеперерабатывающей и нефтехимической промышленности.

СНДП создана в 1983 году на базе ВПО «Союзнефтеоргсинтез» и представляет собой комплекс нормативных документов по проектированию, дополняющих общесоюзные, отраслевые и республиканские нормативы. Система нормативных документов для проектирования является единой для 9 проектных институтов, входящих в объединение.

Необходимость унификации и стандартизации проектных решений остается нашей насущной проблемой, и, не смотря на все недостатки системы, в ОАО «Омскнефтехимпроект» принято к корректировке на этот год одиннадцать документов СНДП.

Каждую организацию сегодня в той или иной мере уже затронули интеграционные процессы. По инициативе нашего института 16 февраля 2007 года было заключено соглашение о сотрудничестве в правительстве Омской области «Российский институт нефти и газа»

(РИНГ) в целях координации комплекса научно-исследовательских, опытно- конструкторских и проектно-изыскательских работ в сфере добычи, транспортировки и переработки нефти и газа.

Участники соглашения:

- ОАО “Омскнефтехимпроект”,

- ОАО “Сибнефтетранспроект”,

- Институт проблем переработки углеводородов СО РАН,

- ОАО “Омскавиапроект”

(ОАО “Омскнефтегазпроект”).

В рамках РИНГ ОАО «Омскнефтехимпроект» занимается разработкой единых стандартов, правил взаимодействия участников инвестиционного процесса. В частности, объектами стандартизации внутри РИНГ в дальнейшем станут:

- процесс авторского надзора;

- деятельность по Генеральному проектированию;

- процессы выполнения работ на стадиях жизненного цикла проектной продукции (в том числе, правила выполнения рабочей документации).

Разработка стандартов РИНГ осуществляется на основании предложений всех организаций. Для разработки стандартов создается рабочая группа.

Таким образом, сегодняшняя интеграция организаций указывает на начало формирования института саморегулирования, а принятие Федерального Закона «О саморегулируемых организациях» говорит о необходимости усиления этих действий.

В Резолюции конференции отмечается необходимость интеграции в рамках отрасли и целесообразность подготовительных мероприятий к созданию саморегулируемой организации предприятий нефтяной, нефтехимической и химической промышленности в сотрудничестве со всеми заинтересованными организациями, органами исполнительной власти, органами государственного надзора и экспертизы.

Создание отраслевой саморегулируемой организации позволит повысить эффективность деятельности всех участников такой организации, осуществляющих свою деятельность на основе единой нормативной базы, терминологии и методических документов. Тогда участники инвестиционного процесса способны реализовывать и управлять сложнейшими проектами.

Р е ш е н и е

1. Принять к сведению информацию о проведенной Конференции в г. Омске на базе ОАО «Омскнефтехимпроект», считать тематику Конференции об интеграции деятельности предприятий нефтехимического комплекса на базе стандартов предприятий весьма актуальной и поддержать резолюцию Конференции о необходимости интеграции в рамках отрасли и целесообразности проведения подготовительных мероприятий по созданию саморегулируемой организации предприятий нефтяной, нефтехимической и химической промышленности в сотрудничестве со всеми заинтересованными организациями, органами исполнительной власти, органами государственного надзора и экспертизы.

Генеральному директору ОАО «Омскнефтехимпроект» (Зуге И.М.) совместно с ОАО «ВНИПИнефть» (Капустину В.М.) проработать данный вопрос и дать свои предложения в АНН до 1 сентября 2008 года.

3. О предстоящей II Международной конференции «Современные технологии и оборудование, промышленное строительство в нефтегазопереработке и нефтехимии России». Москва, 24 июня 2008 г. (Лебедева О.В. начальник отдела ОАО «ВНИПИнефть»).

С 23 по 27 июня 2008 г. в Москве на территории Экспоцентра ОАО «ВНИПИнефть» примет участие в выставке «Нефтегаз-2008» с организацией стенда «ОАО «ВНИПИнефть» и партнеры – 80 лет на рынке инжиниринговых услуг в области нефтепереработки и нефтехимии» (зал 2, павильон 2, № 22D25). В рамках выставки в Экспоцентре 24 июня состоится II-ая Международная Конференция «Современные технологии и оборудование, промышленное строительство в нефтегазопереработке и нефтехимии России», на которой будут обсуждаться вопросы использования и внедрения новых технологий и оборудования в нефтеперерабатывающей, нефтехимимической и газовой промышленности с целью предоставления комплекса инжиниринговых услуг в России.

Основные планируемые темы Конференции: выполнение задачи углубления переработки нефти; создание фирм-консорциумов или иных организационно-правовых форм, обеспечивающих полный спектр инжиниринговых услуг; банковские кредиты как источник финансирования развития новых технологий и инжиниринговых услуг, внедрение нанотехнологий в нефтехимическую промышленность и строительство.

В Конференции примут участие федеральные, региональные и муниципальные органы власти, инжиниринговые компании и строительно-монтажные организации, производители оборудования, представители российских и зарубежных отраслевых компаний, научно-исследовательских и проектных институтов, нефтеперерабатывающих и нефтехимических предприятий, банков и страховых компаний, а также средства массовой информации.

Р е ш е н и е :

1. Рекомендовать нефтяным компаниям и предприятиям отрасли принять участие в работе стенда «ОАО «ВНИПИнефть» и партнеры – 80 лет на рынке инжиниринговых услуг в области нефтепереработки и нефтехимии» и II-ой Международной Конференции «Современные технологии и оборудование, промышленное строительство в нефтегазопереработке и нефтехимии России»

4. Об изменении состава Правления АНН

4.1 Прием в члены Правления АНН заместителя директора Департамента нефтегазового комплекса Минпромэнерго России Александрова А.Г., генерального директора ОАО «Гипрокаучук» Рассадина В.Г.

В Ассоциацию поступили письма о включении в состав Правления АНН от Минпромэнерго России (от 08.04.2008 № 07-1783) заместителя директора Департамента Александрова Алексея Геннадьевича и от ОАО «Гипрокаучук» от 09.04.2008 № ГО1-24-593 генерального директора Рассадина Виктора Гавриловича.

Р е ш е н и е:

Ввести в состав Правления заместителя директора Департамента Минпромэнерго России Александрова А. Г. и генерального директора ОАО «Гипрокаучук» Рассадина В.Г. (решение принято единогласно).

4.2. Вывод из состава Правления Дюрика Н.М. и Анисимова В.В.

Р е ш е н и е:

Вывести из состава Правления Дюрика Н.М. в связи с его выходом на пенсию и Анисимова В.В. в связи с изменением места работы.

Генеральный директор: В.А. Рябов

Секретарь: Ю.Н. Горячева